ISO 2322:2023

(Main)Styrene-butadiene rubber (SBR) — Emulsion- and solution-polymerized types — Evaluation procedures

Styrene-butadiene rubber (SBR) — Emulsion- and solution-polymerized types — Evaluation procedures

This document specifies: — physical and chemical tests on raw rubbers; — standard materials, standard test formulations, equipment, and processing methods for evaluating the vulcanization characteristics of emulsion- and solution-polymerized styrene-butadiene rubbers (SBRs), including oil-extended rubbers. It applies to those rubbers listed in Table 1 which are normally used in vulcanized form.

Caoutchouc butadiène-styrène (SBR) — Types polymérisés en émulsion et en solution — Méthodes d'évaluation

Le présent document spécifie: — les méthodes d'essais physiques et chimiques des caoutchoucs bruts; — les ingrédients normalisés, les formules d'essai normalisées, l'appareillage, et les méthodes de mise en œuvre pour la détermination des caractéristiques de vulcanisation des caoutchoucs butadiène-styrène (SBR) polymérisés en émulsion ou en solution, y compris les types étendus à l'huile. Il est applicable aux caoutchoucs énumérés dans le Tableau 1 qui sont normalement utilisés sous forme vulcanisée.

General Information

Relations

Buy Standard

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 2322

Seventh edition

2023-05

Styrene-butadiene rubber (SBR) —

Emulsion- and solution-polymerized

types — Evaluation procedures

Caoutchouc butadiène-styrène (SBR) — Types polymérisés en

émulsion et en solution — Méthodes d'évaluation

Reference number

ISO 2322:2023(E)

© ISO 2023

---------------------- Page: 1 ----------------------

ISO 2322:2023(E)

COPYRIGHT PROTECTED DOCUMENT

© ISO 2023

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting on

the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address below

or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii

© ISO 2023 – All rights reserved

---------------------- Page: 2 ----------------------

ISO 2322:2023(E)

Contents Page

Foreword .iv

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 2

4 Sampling and further preparative procedures . 2

5 Physical and chemical tests on raw rubber . 2

5.1 Mooney viscosity . 2

5.2 Volatile matter . 2

5.3 Ash . 2

6 Preparation of the test mixes . 3

6.1 Standard test formulations . 3

6.2 Alternative formulations for oil-extended types . 3

6.3 Procedure . 4

6.3.1 Equipment and procedure . 4

6.3.2 Method A1 and A2 — Mill-mixing procedure . 4

6.3.3 Method B — Single-stage mixing using a laboratory internal mixer . 6

6.3.4 Method C — Two-stage mixing using a laboratory internal mixer for initial

mixing and a mill for final mixing . 7

7 Evaluation of vulcanization characteristics by a curemeter test . 9

7.1 Using an oscillating-disc curemeter . 9

7.2 Using a rotorless curemeter . 9

8 Evaluation of tensile stress-strain properties of vulcanized test mixes .9

9 Precision . 9

10 Test report .10

Annex A (informative) Precision .11

Annex B (informative) Examples .16

Bibliography .17

iii

© ISO 2023 – All rights reserved

---------------------- Page: 3 ----------------------

ISO 2322:2023(E)

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to

the World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT), see

www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 45, Rubber and rubber products,

Subcommittee SC 3, Raw materials (including latex) for use in the rubber industry.

This seventh edition cancels and replaces the sixth edition (ISO 2322:2014), which has been technically

revised.

The main changes are as follows:

— update of the normative references in Clause 2 and addition of a Clause 3 for terms and definitions;

— addition of batch factor of alternative test formulations for oil-extended types in Table 3 (6.2);

— addition of mill-mixing procedure of the test formulations for oil-extended types (6.3.2.2).

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www.iso.org/members.html.

iv

© ISO 2023 – All rights reserved

---------------------- Page: 4 ----------------------

INTERNATIONAL STANDARD ISO 2322:2023(E)

Styrene-butadiene rubber (SBR) — Emulsion- and

solution-polymerized types — Evaluation procedures

WARNING — Persons using this document should be familiar with normal laboratory practice.

This document does not purport to address all of the safety problems, if any, associated with its

use. It is the responsibility of the user to establish appropriate safety and health practices.

1 Scope

This document specifies:

— physical and chemical tests on raw rubbers;

— standard materials, standard test formulations, equipment, and processing methods for evaluating

the vulcanization characteristics of emulsion- and solution-polymerized styrene-butadiene rubbers

(SBRs), including oil-extended rubbers.

It applies to those rubbers listed in Table 1 which are normally used in vulcanized form.

Table 1 — Types of raw styrene-butadiene rubber

Styrene

Rubber

(oil-extended or

Total content Block content

Type of copolymer

non-oil-extended)

% mass fraction % mass fraction

Series A

Emulsion SBR Random ≤50 0

Solution SBR Random ≤50 0

Solution SBR Partial block ≤50 ≤30

Series B

Emulsion SBR Random >50 0

Solution SBR Random >50 0

Solution SBR Partial block ≤50 >30

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 37, Rubber, vulcanized or thermoplastic — Determination of tensile stress-strain properties

ISO 247-1:2018, Rubber — Determination of ash — Part 1: Combustion method

ISO 247-2:2018, Rubber — Determination of ash — Part 2: Thermogravimetric analysis (TGA)

ISO 248-1, Rubber, raw — Determination of volatile-matter content — Part 1: Hot-mill method and oven

method

ISO 248-2, Rubber, raw — Determination of volatile-matter content — Part 2: Thermogravimetric methods

using an automatic analyser with an infrared drying unit

1

© ISO 2023 – All rights reserved

---------------------- Page: 5 ----------------------

ISO 2322:2023(E)

ISO 289-1, Rubber, unvulcanized — Determinations using a shearing-disc viscometer — Part 1:

Determination of Mooney viscosity

ISO 1795, Rubber, raw natural and raw synthetic — Sampling and further preparative procedures

ISO 2393:2014, Rubber test mixes — Preparation, mixing and vulcanization — Equipment and procedures

ISO 6502-2, Rubber — Measurement of vulcanization characteristics using curemeters — Part 2: Oscillating

disc curemeter

ISO 6502-3, Rubber — Measurement of vulcanization characteristics using curemeters — Part 3: Rotorless

curemeter

ISO 23529, Rubber — General procedures for preparing and conditioning test pieces for physical test

methods

3 Terms and definitions

No terms and definitions are listed in this document.

ISO and IEC maintain terminology databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at https:// www .electropedia .org/

4 Sampling and further preparative procedures

4.1 Take a laboratory sample of approximately 1,5 kg by the method described in ISO 1795.

4.2 Prepare test samples in accordance with ISO 1795.

5 Physical and chemical tests on raw rubber

5.1 Mooney viscosity

Determine the Mooney viscosity in accordance with ISO 289-1 on a test sample prepared in accordance

with the preferred method of ISO 1795 (unmilled test sample). Record the result as ML(1 + 4) at 100 °C.

If ML(1 + 4) at 100 °C exceeds 100 Mooney units, the small rotor can be used and the result reported as

MS(1 + 4) at 100 °C.

Alternatively, the Mooney viscosity can be determined on a test sample prepared by the milling

procedure of ISO 1795. However, this method gives poorer reproducibility and the results can be

different.

5.2 Volatile matter

Determine the volatile-matter content as specified in ISO 248-1 or ISO 248-2.

5.3 Ash

Determine the ash in accordance with either method A, or method C of ISO 247-1:2018, or method A of

ISO 247-2:2018.

2

© ISO 2023 – All rights reserved

---------------------- Page: 6 ----------------------

ISO 2322:2023(E)

6 Preparation of the test mixes

6.1 Standard test formulations

The standard test formulations are given in Table 2.

The materials shall be national or international standard reference materials.

If no standard reference material is available, the materials to be used shall be agreed by the parties

concerned.

Table 2 — Standard test formulations

Parts

mass fraction

Material

Series A Series B

Styrene-butadiene rubber (SBR)

100,00 —

(including oil in oil-extended SBR)

a

Standard SBR 1500 — 65,00

Series B SBR — 35,00

Sulfur 1,75 1,75

Stearic acid 1,00 1,00

b

Industry reference black 50,00 35,00

Zinc oxide 3,00 3,00

c

TBBS 1,00 1,00

Total (formulation mass) 156,75 141,75

Mill batch factor 4 4

a

The previously used SBR 1500 EST is no longer available. It is therefore necessary to use another commercially

available SBR 1500. The type shall be agreed between the interested parties.

b

Use the current industrial reference black. Dry the material for 1 h at 125 °C ± 3 °C and store in a tightly closed

container.

c

N-tert-butylbenzothiazole-2-sulfenamide. This is supplied in powder form having an initial insoluble-matter content,

determined in accordance with ISO 11235, of less than 0,3 %. The material shall be stored at room temperature in a

closed container and the insoluble matter checked every six months. If this is found to exceed 0,75 %, the material shall be

discarded or recrystallized.

6.2 Alternative formulations for oil-extended types

ASTM D3185 specifies the test formulations given in Table 3 for evaluation of general-purpose, oil-

extended SBR, depending on the oil content of the rubber. These test formulations can be used as

alternatives to the test formulations given in Table 2.

3

© ISO 2023 – All rights reserved

---------------------- Page: 7 ----------------------

ISO 2322:2023(E)

Table 3 — Alternative test formulations for oil-extended types

Quantity

mass fraction

Formulation number 1B 2B 3B 4B 5B 6B

a

Parts of oil 25 37,5 50 62,5 75 Y

Oil-extended rubber 125,00 137,50 150,00 162,50 175,00 100 + Y

Zinc oxide 3,00 3,00 3,00 3,00 3,00 3,00

Sulfur 1,75 1,75 1,75 1,75 1,75 1,75

Stearic acid 1,00 1,00 1,00 1,00 1,00 1,00

b

Industry reference black 62,50 68,75 75,00 81,25 87,50 (100 + Y)/2

c

TBBS 1,25 1,38 1,50 1,63 1,75 (100 + Y)/100

Total (formulation mass) 194,50 213,38 232,25 251,13 270,00

d

Batch factor 2,4 2,2 2,0 1,9 1,7

a

Y = parts of oil, mass fraction, per 100 parts of base polymer in the oil-extended rubber.

b

Use the current industrial reference black. Dry the material for 1 h at 125 °C ± 3 °C and store in a tightly closed

container.

c

N-tert-butylbenzothiazole-2-sulfenamide. This is supplied in powder form having an initial insoluble-matter content,

determined in accordance with ISO 11235, of less than 0,3 %. The material shall be stored at room temperature in a

closed container and the insoluble matter checked every six months. If this is found to exceed 0,75 %, the material shall be

discarded or recrystallized.

d

The batch factor is the coefficient for calculating the mill batch mass, which maintains that the amount of mill batch

mass is mostly similar for mixing tests. The mill batch mass is equal to the formulation mass multiplied by the batch factor.

The value is used only for Method A2 in 6.3.2.2 (mill mixing).

6.3 Procedure

6.3.1 Equipment and procedure

The equipment and procedure for the preparation, mixing, and vulcanization shall be in accordance

with ISO 2393.

Three alternative mixing procedures are specified, but in accordance with ISO 2393, the laboratory

internal mixer procedure is preferred.

— Method A1 and A2: mill mixing.

— Method B: single-stage mixing using a laboratory internal mixer (the preferred procedure).

— Method C: two-stage mixing using a laboratory internal mixer for initial mixing and a mill for final

mixing.

6.3.2 Method A1 and A2 — Mill-mixing procedure

6.3.2.1 Method A1 — Procedure for the standard test formulations

The standard laboratory mill batch mass, in grams, shall be based on four times the formulation mass

in Table 2 (i.e. 4 × 156,75 g = 627 g or 4 × 141,75 g = 567 g). Maintain the surface temperature of the rolls

at 50 °C ± 5 °C. Maintain a good rolling bank at the nip of the rolls during mixing. If this is not obtained

with the nip settings specified hereunder, small adjustments to the mill openings can be necessary.

4

© ISO 2023 – All rights reserved

---------------------- Page: 8 ----------------------

ISO 2322:2023(E)

Series A Series B

Duration Cumulative Duration Cumulative

(min) time (min) time

(min) (min)

a) Homogenize series B rubbers with the mill opening — — 1,0 1,0

set at 1,1 mm at a temperature of 100 °C ± 5 °C.

b) Band the rubber with the mill opening set at 1,1 mm 7,0 7,0 — —

and make 3/4 cuts every 30 s from alternate sides.

After banding the SBR 1500, add the rubber [ho- — — 8,0 9,0

mogenized as in step a) above] and make 3/4 cuts

from both sides every 30 s.

c) Add the sulfur slowly and evenly across the rubber. 2,0 9,0 2,0 11,0

d) Add the stearic acid. Make one 3/4 cut from each side. 2,0 11,0 2,0 13,0

e) Add the carbon black evenly across the mill at a 12,0 23,0 12,0 25,0

uniform rate. When about half the black has been

incorporated, open the mill to 1,4 mm and make one

3/4 cut from each side. Then add the remainder of

the carbon black. Be certain to add any black that

has dropped into the mill pan. When all the black

has been incorporated, open the mill to 1,8 mm and

make one 3/4 cut from each side.

f) Add the zinc oxide and the TBBS with the mill 3,0 26,0 3,0 28,0

opening still at 1,8 mm.

g) Make three 3/4 cuts from each side. 2,0 28,0 2,0 30,0

h) Cut the batch from the mill. Set the mill opening to 2,0 30,0 2,0 32,0

0,8 mm and pass the rolled batch endwise through

the rolls six times.

i) Sheet the batch to an approximate thickness of 6 mm by opening the mill and passing the stock through

the mill four times, folding it back on itself each time. Determine the mass of the batch in accordance with

ISO 2393. If the mass of the batch differs from the theoretical value by more than +0,5 % or −1,5 %, discard

the batch and remix. Remove sufficient material for curemeter testing.

j) Sheet the batch to approximately 2,2 mm for preparing test sheets or to the appropriate thickness for pre-

paring ring test pieces in accordance with ISO 37.

k) Condition the batch for 2 h to 24 h after mixing and prior to vulcanizing, if possible, at standard temperature

and humidity as defined in ISO 23529.

6.3.2.2 Method A2 — Procedure for the test formulations of oil-extended types

The standard laboratory mill batch mass, in grams, shall be based on the test formulations mass of

oil-extended types times batch factor in Table 3. Maintain the surface temperature of the rolls at

50 °C ± 5 °C. Maintain a good rolling bank at the nip of the rolls during mixing. If this is not obtained

with the nip settings specified hereunder, small adjustments to the mill openings can be necessary.

Series A

Duration (min) Cumulative time

(min)

a) Set the mill opening at 1,15 mm and band the rubber on the slow roll 7,0 7,0

and make 3⁄4 cuts every 30 s from alternate sides.

b) Add the sulfur slowly and evenly across the mill at a uniform rate. 2,0 9,0

c) Add the stearic acid. Make one 3⁄4 cut from each side after the stearic 2,0 11,0

acid has been incorporated.

5

© ISO 2023 – All rights reserved

---------------------- Page: 9 ----------------------

ISO 2322:2023(E)

Series A

Duration (min) Cumulative time

(min)

d) Add the carbon black evenly across the mill at a uniform rate. When 10,0 21,0

about half the black is incorporated, open the mill to 1,25 mm and

make one 3⁄4 cut from each side.

Then add the remainder of the carbon black. When all the black has

been incorporated, open the mill to 1,40 mm and make one 3⁄4 cut

from each side.

e) Add the zinc oxide and the TBBS with the mill opening still at 1,4 mm. 3,0 24,0

f) Make three 3⁄4 cuts from each side and cut the batch from the mill. 2,0 26,0

g) Set the rolls at 0,8 mm. Pass the rolled batch endwise through the 2,0 28,0

mill six times.

h) Sheet the batch to an approximate thickness of 6 mm by opening 1,0 29,0

the mill and passing the stock through the mill four times, folding it

back on itself each time.

i) Determine the mass of the batch in accordance with ISO 2393. If the mass of the batch differs from the

theoretical value by more than +0,5 % or −1,5 %, discard the batch and remix. Remove sufficient material

for curemeter testing.

j) Sheet the batch to approximately 2,2 mm for preparing test sheets or to the appropriate thickness for

preparing ring test pieces in accordance with ISO 37.

k) Condition the batch for 2 h to 24 h after mixing and prior to vulcanizing, if possible, at standard tempera-

ture and humidity as defined in ISO 23529.

6.3.3 Method B — Single-stage mixing using a laboratory internal mixer

3 3

For laboratory internal mixers having nominal capacities of 65 cm to about 2 000 cm , the batch mass

shall be equal to the nominal mixer capacity, in cubic centimetres, multiplied by the density of the

compound. For each batch mixed, the laboratory internal mixer conditions shall be the same during

the preparation of a series of identical mixes. At the beginning of each series of test mixes, a machine-

conditioning batch shall be mixed using the same formulation as the mixes under test. The laboratory

internal mixer shall be allowed to cool down to 60 °C between the end of one test batch and the start of

the next. The temperature control conditions shall not be altered during the mixing of a series of test

batches.

The mixing technique shall be such as to obtain a good dispersion of all the ingredients.

The temperature of the batch discharged on completion of mixing shall not exceed 120 °C. If necessary,

adjust the batch mass or the mixer head starting temperature so that this condition is met.

NOTE 1 The mixing conditions given in Table A.6 for various sizes of laboratory internal mixer can be helpful.

Compounding materials other than rubber, carbon black and oil can be added to laboratory internal

mixer batches more precisely and with greater ease if they are previously blended together in the

proportions required by the formulation. Such blends can be made using a mortar and pestle, by mixing

for 10 min in a biconical blender with the intensifier bar turning, or by mixing in another type of blender

for five 3 s periods, scraping the inside of the blender to dislodge material stuck to the sides after each

® 1)

3 s mix. A Waring blender has been found suitable for this method.

WARNING — If mixed longer than 3 s, the stearic acid can melt and prevent good dispersion.

1) A Waring blender is an example of a suitable product available commercially. This information is given for the

convenience of users of this document and does not constitute an endorsement by ISO of this product.

6

© ISO 2023 – All rights reserved

---------------------- Page: 10 ----------------------

ISO 2322:2023(E)

NOTE 2 A general mixing procedure for the laboratory internal mixer is as follows:

Duration Cumulative time

(min) (min)

a) Load the rubber, lower the ram, and allow the rubber to be masticated. 1,0 1,0

b) Raise the ram and add the pre-blended zinc oxide and stearic acid taking 1,0 2,0

care to avoid any loss. Then add the carbon black, sweep the orifice,

and lower the ram.

c) Allow the batch to mix. 5,0 7,0

d) Raise the ram and add the pre-blended sulfur and TBBS taking care to 2,0 9,0

avoid any loss. Sweep the orifice and lower the ram.

e) Turn off the motor, raise the ram, remove or open the mixing chamber, and discharge the batch. Record

the maximum batch temperature.

After discharging the mixed batch, pass it through a mill set at 50 °C ± 5 °C, once at a 0,5 mm mill

opening and then twice at a 3,0 mm mill opening.

Determine the mass of the batch and record it. If it differs from the theoretical value by more than

+0,5 % or −1,5 %, discard the batch and remix.

Prepare a test piece for determining the vulcanization characteristics in accordance with ISO 6502-2

or ISO 6502-3, if required. Condition the test piece for 2 h to 24 h, if possible, at a standard temperature

and humidity as defined in ISO 23529, before testing.

If required, sheet the batch to approximately 2,2 mm for preparing test sheets or to the appropriate

thickness for preparing ring test pieces in accordance with ISO 37. To obtain the effects of mill direction,

pass the folded batch four times between mill rolls set at the appropriate opening and a temperature of

50 °C ± 5 °C. Allow the sheet to cool on a flat, dry surface.

Condition the batch for 2 h to 24 h after mixing and prior to vulcanizing, if possible, at standard

temperature and humidity as defined in ISO 23529.

6.3.4 Method C — Two-stage mixing using a laboratory internal mixer for initial mixing and a

mill for final mixing

6.3.4.1 Stage 1 — Initial mixing procedure

The mixing technique shall be such as to obtain a good dispersion of all the ingredients.

The temperature of the batch discharged on completion of mixing shall be between 150 °C and 170 °C.

If necessary, adjust the batch mass or the mixer head starting temperature so that this condition is met.

NOTE 1 The following mixing conditions have been found to be suitable for a laboratory internal mixer with a

3 3

nominal capacity of 1 170 cm ± 40 cm .

— batch mass: 8,5 times the formulation mass (8,5 × 156,75 g = 1 332,37 g) for series A rubbers,

9,5 times the formulation mass (9,5 × 141,75 g = 1 346,62 g) for series B rubbers;

— rotor speed: 77 r/min ± 10 r/min.

7

© ISO 2023 – All rights reserved

---------------------- Page: 11 ----------------------

ISO 2322:2023(E)

NOTE 2 A general mixing procedure for the initial mixing using a laboratory internal mixer is as follows:

Duration Cumulative time

(min) (min)

a) Adjust the temperature of the laboratory internal mixer to a starting — —

temperature of 50 °C ± 3 °C. Close the discharge door, set the rotor speed,

and raise the ram.

b) Load the rubber, lower the ram, and allow the rubber to be masticated. 0,5 0,5

c) Raise the ram and load the zinc oxide, stearic acid, and carbon black. 0,5 1,0

Lower the ram.

d) Allow the batch to mix. 2,0 3,0

e) Raise the ram and clean the mixer throat and the top of the ram. Lower 0,5 3,5

the ram.

f) Allow the batch to mix. 1,5 5,0

g) Discharge the batch.

After discharging the batch, immediately check the temperature of the batch with a suitable

temperature-measuring device. If the temperature as measured falls outside the range 150 °C to 170 °C,

discard the batch. Pass the batch three times through a mill with a mill opening of 2,5 mm and a roll

temperature of 50 °C ± 5 °C. Sheet the batch to a thickness of approximately 10 mm and determine the

mass of the batch. If the mass differs from the theoretical value by more than +0,5 % or −1,5 %, discard

the batch and remix.

Leave the batch for at least 30 min and up to 24 h, if possible, at standard temperature and humidity as

defined in ISO 23529.

The smaller laboratory internal mixers do not provide enough compound for the final mill mixing, as a

batch mass of three times the formula mass is required. In such cases, the laboratory internal mixer can

be used for the final mixing. It can be necessary to adjust the head temperature or the batch mass so

that the final temperature of the discharged batch does not exceed 120 °C.

6.3.4.2 Final mill-mixing procedure

During final mixing, maintain a good rolling bank at the nip of the rolls. If this is not attained with the

nip settings specified, small adjustments to the mill openings can be necessary.

Duration Cumulative time

(min) (min)

a) The standard laboratory mill batch mass, in grams, shall be based on three — —

times the formula mass.

b) Set the mill temperature at 50 °C ± 5 °C and the mill opening to 1,5 mm. — —

c) Band the masterbatch on the slow roll. 1,0 1,0

d) Add the sulfur and the accelerator. Do not cut the band until the sulfur and 1,5 2,5

accelerator are completely dispersed.

e) Make three 3/4 cuts from each side, allowing 15 s between each cut. 2,5 5,0

f) Cut the batch from the mill. Set the mill opening at 0,8 mm and pass the 2,0 7,0

rolled batch endwise through the rolls six times, introducing it from each

end alternately.

g) Sheet the batch to approximately 2,2 mm for preparing test sheets or to the appropriate thickness for pre-

paring ring test pieces in accordance with ISO 37. Determine the mass of the batch and record it. If it differs

from the theoretical value by more than +0,5 % o

...

NORME ISO

INTERNATIONALE 2322

Septième édition

2023-05

Caoutchouc butadiène-styrène

(SBR) — Types polymérisés en

émulsion et en solution — Méthodes

d'évaluation

Styrene-butadiene rubber (SBR) — Emulsion- and solution-

polymerized types — Evaluation procedures

Numéro de référence

ISO 2322:2023(F)

© ISO 2023

---------------------- Page: 1 ----------------------

ISO 2322:2023(F)

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2023

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii

© ISO 2023 – Tous droits réservés

---------------------- Page: 2 ----------------------

ISO 2322:2023(F)

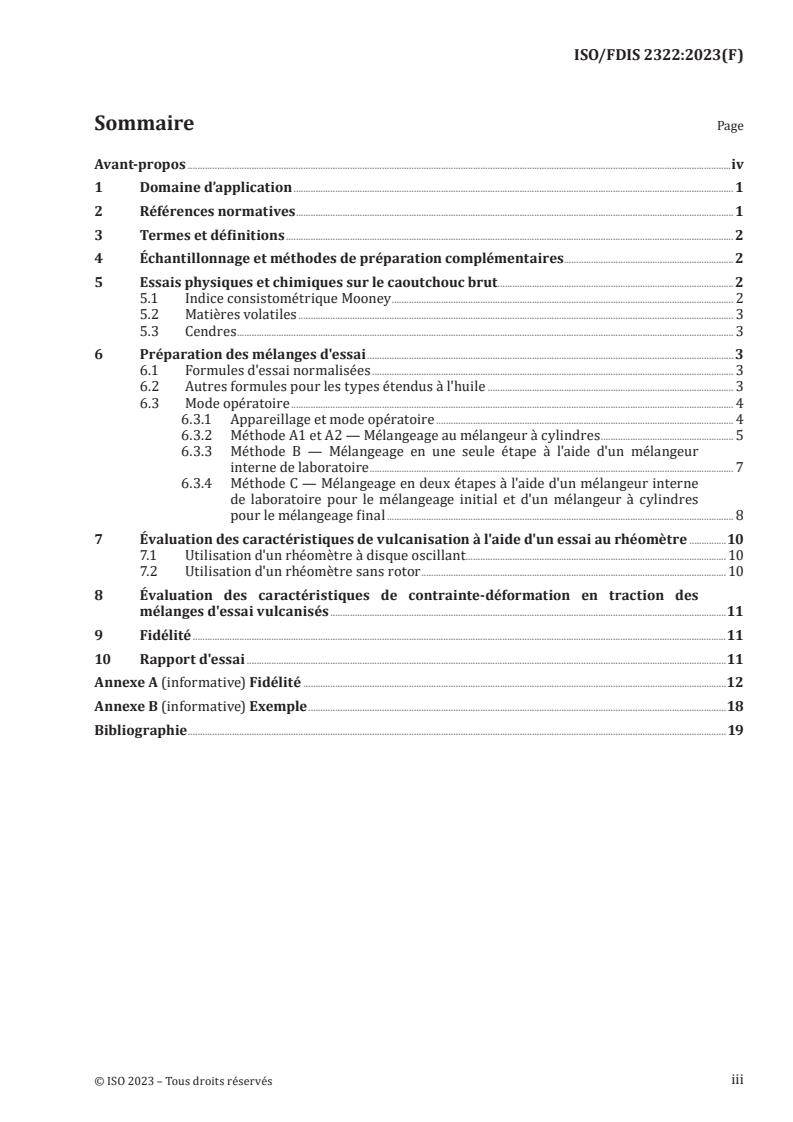

Sommaire Page

Avant-propos .iv

1 Domaine d’application . 1

2 Références normatives .1

3 Termes et définitions . 2

4 Échantillonnage et méthodes de préparation complémentaires . 2

5 Essais physiques et chimiques sur le caoutchouc brut. 2

5.1 Indice consistométrique Mooney . 2

5.2 Matières volatiles . 3

5.3 Cendres . 3

6 Préparation des mélanges d'essai .3

6.1 Formules d'essai normalisées . 3

6.2 Autres formules pour les types étendus à l'huile . 3

6.3 Mode opératoire . 4

6.3.1 Appareillage et mode opératoire . 4

6.3.2 Méthode A1 et A2 — Mélangeage au mélangeur à cylindres . 4

6.3.3 Méthode B — Mélangeage en une seule étape à l'aide d'un mélangeur

interne de laboratoire . 7

6.3.4 Méthode C — Mélangeage en deux étapes à l'aide d'un mélangeur interne

de laboratoire pour le mélangeage initial et d'un mélangeur à cylindres

pour le mélangeage final . 8

7 Évaluation des caractéristiques de vulcanisation à l'aide d'un essai au rhéomètre .10

7.1 Utilisation d'un rhéomètre à disque oscillant . 10

7.2 Utilisation d'un rhéomètre sans rotor . 10

8 Évaluation des caractéristiques de contrainte-déformation en traction des

mélanges d'essai vulcanisés .10

9 Fidélité .11

10 Rapport d'essai .11

Annexe A (informative) Fidélité .12

Annexe B (informative) Exemples .18

Bibliographie .19

iii

© ISO 2023 – Tous droits réservés

---------------------- Page: 3 ----------------------

ISO 2322:2023(F)

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier, de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a

été rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir

www.iso.org/directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir www.iso.org/avant-propos.

Le présent document a été élaboré par le comité technique ISO/TC 45, Élastomères et produits à base

d'élastomères, sous-comité SC 3, Matières premières (y compris le latex) à l'usage de l'industrie des

élastomères.

Cette septième édition annule et remplace la sixième édition (ISO 2322:2014) qui a fait l’objet d’une

révision technique.

Les principales modifications sont les suivantes:

— mise à jour des références normatives à l'Article 2 et ajout d'un Article 3 pour les termes et définitions;

— ajout du facteur de charge pour les autres formules d'essai des types étendus à l'huile dans le

Tableau 3 (6.2);

— ajout du mode opératoire de mélangeage au mélangeur à cylindres des formules d'essai pour les

types étendus à l'huile (6.3.2.2).

Il convient que l’utilisateur adresse tout retour d’information ou toute question concernant le présent

document à l’organisme national de normalisation de son pays. Une liste exhaustive desdits organismes

se trouve à l’adresse www.iso.org/fr/members.html.

iv

© ISO 2023 – Tous droits réservés

---------------------- Page: 4 ----------------------

NORME INTERNATIONALE ISO 2322:2023(F)

Caoutchouc butadiène-styrène (SBR) — Types polymérisés

en émulsion et en solution — Méthodes d'évaluation

AVERTISSEMENT — Il convient que les utilisateurs du présent document connaissent bien les

pratiques courantes de laboratoire. Le présent document n'a pas pour but de traiter tous les

problèmes de sécurité qui sont, le cas échéant, liés à son utilisation. Il incombe à l'utilisateur

d'établir des pratiques appropriées en matière d'hygiène et de sécurité.

1 Domaine d’application

Le présent document spécifie:

— les méthodes d'essais physiques et chimiques des caoutchoucs bruts;

— les ingrédients normalisés, les formules d'essai normalisées, l'appareillage, et les méthodes de mise

en œuvre pour la détermination des caractéristiques de vulcanisation des caoutchoucs butadiène-

styrène (SBR) polymérisés en émulsion ou en solution, y compris les types étendus à l'huile.

Il est applicable aux caoutchoucs énumérés dans le Tableau 1 qui sont normalement utilisés sous forme

vulcanisée.

Tableau 1 — Types de caoutchoucs butadiène-styrène bruts

Styrène

Caoutchouc

(étendu ou non étendu à

Teneur totale Teneur en blocs

Type de copolymère

l'huile)

% (fraction massique) % (fraction massique)

Série A

Emulsion de SBR Statistique ≤50 0

Solution de SBR Statistique ≤50 0

Solution de SBR En partie en bloc ≤50 ≤30

Série B

Emulsion de SBR Statistique >50 0

Solution de SBR Statistique >50 0

Solution de SBR En partie en bloc ≤50 >30

2 Références normatives

Les documents suivants sont cités dans le texte de sorte qu’ils constituent, pour tout ou partie de leur

contenu, des exigences du présent document. Pour les références datées, seule l'édition citée s'applique.

Pour les références non datées, la dernière édition du document de référence s'applique (y compris les

éventuels amendements).

ISO 37, Caoutchouc vulcanisé ou thermoplastique — Détermination des caractéristiques de contrainte-

déformation en traction

ISO 247-1:2018, Caoutchouc — Détermination du taux de cendres — Partie 1: Technique de combustion

sèche

ISO 247-2:2018, Caoutchouc — Détermination du taux de cendres — Partie 2: Analyse thermogravimétrique

(TGA)

1

© ISO 2023 – Tous droits réservés

---------------------- Page: 5 ----------------------

ISO 2322:2023(F)

ISO 248-1, Caoutchouc brut — Détermination des matières volatiles — Partie 1: Méthode par mélangeage

à chaud et méthode par étuvage

ISO 248-2, Caoutchouc brut — Détermination des matières volatiles — Partie 2: Méthodes

thermogravimétriques utilisant un analyseur automatique avec une unité de séchage infrarouge

ISO 289-1, Caoutchouc non vulcanisé — Déterminations utilisant un consistomètre à disque de cisaillement

— Partie 1: Détermination de l'indice consistométrique Mooney

ISO 1795, Caoutchouc, naturel brut et synthétique brut — Méthodes d'échantillonnage et de préparation

ultérieure

ISO 2393:2014, Mélanges d'essais à base de caoutchouc — Mélangeage, préparation et vulcanisation —

Appareillage et modes opératoires

ISO 6502-2, Caoutchouc — Mesure des caractéristiques de vulcanisation à l'aide de rhéomètres — Partie 2:

Rhéomètre à disque oscillant

ISO 6502-3, Caoutchouc — Mesure des caractéristiques de vulcanisation à l'aide de rhéomètres — Partie 3:

Rhéomètre sans rotor

ISO 23529, Caoutchouc — Procédures générales pour la préparation et le conditionnement des éprouvettes

pour les méthodes d'essais physiques

3 Termes et définitions

Aucun terme n'est défini dans le présent document.

L'ISO et l'IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— ISO Online browsing platform: disponible à l'adresse https:// www .iso .org/ obp

— IEC Electropedia : disponible à l'adresse https:// www .electropedia .org/

4 Échantillonnage et méthodes de préparation complémentaires

4.1 Prélever un échantillon pour laboratoire d'environ 1,5 kg selon la méthode décrite dans l'ISO 1795.

4.2 Préparer les échantillons d’essai conformément à l'ISO 1795.

5 Essais physiques et chimiques sur le caoutchouc brut

5.1 Indice consistométrique Mooney

Déterminer l'indice consistométrique Mooney conformément à l'ISO 289-1 sur un échantillon d’essai

préparé conformément à la méthode préférentielle de l'ISO 1795 (sans passage sur mélangeur à

cylindres). Consigner le résultat comme étant ML(1 + 4) à 100 °C.

Si ML(1 + 4) à 100 °C dépasse 100 unités Mooney, le petit rotor peut être utilisé et le résultat consigné

dans le rapport comme étant MS(1 + 4) à 100 °C.

L'indice consistométrique Mooney peut aussi être déterminé sur un échantillon d’essai préparé selon le

mode opératoire avec passage sur mélangeur à cylindres de l'ISO 1795. Toutefois, cette méthode donne

une moins bonne reproductibilité et les résultats peuvent être différents.

2

© ISO 2023 – Tous droits réservés

---------------------- Page: 6 ----------------------

ISO 2322:2023(F)

5.2 Matières volatiles

Déterminer la teneur en matières volatiles selon la méthode par mélangeage à chaud ou la méthode par

étuvage tel que spécifié dans l'ISO 248-1 ou l'ISO 248-2.

5.3 Cendres

Déterminer le taux de cendres conformément à la méthode A, ou à la méthode C de l'ISO 247-1:2018, ou

à la méthode A de l'ISO 247-2:2018.

6 Préparation des mélanges d'essai

6.1 Formules d'essai normalisées

Les formules d'essai normalisées sont données dans le Tableau 2.

Les ingrédients doivent être des matériaux de référence normalisés par les organismes nationaux ou

internationaux.

En l'absence de matériau de référence normalisé, les parties concernées doivent se mettre d'accord sur

les ingrédients à utiliser.

Tableau 2 — Formules d'essai normalisées

Parties

fraction massique

Ingrédient

Série A Série B

Caoutchouc butadiène-styrène (SBR)

(y compris l'huile dans les SBR étendus à 100,00 —

l'huile)

a

SBR 1500 normal — 65,00

SBR de série B — 35,00

Soufre 1,75 1,75

Acide stéarique 1,00 1,00

b

Noir de référence industriel 50,00 35,00

Oxyde de zinc 3,00 3,00

c

TBBS 1,00 1,00

Total (masse de la formule) 156,75 141,75

Facteur de charge du mélangeur 4 4

a

Le SBR 1500 EST utilisé précédemment n'est plus disponible. Il est par conséquent nécessaire d'utiliser le SBR 1500

disponible sur le marché. Le type doit faire l’objet d’un accord entre les parties intéressées.

b

Utiliser le noir de référence industriel courant. Sécher l'ingrédient pendant 1 h à 125 °C ± 3 °C et conserver dans un

récipient hermétiquement clos.

c

N-tert-butylbenzothiazol-2-sulfénamide. Ce produit est fourni sous forme de poudre ayant une teneur initiale en

matières insolubles déterminée conformément à l’ISO 11235, inférieure à 0,3 %. Ce produit doit être conservé à température

ambiante dans un récipient fermé et la teneur en matières insolubles doit être vérifiée tous les six mois. Si l'on constate que

cette teneur dépasse 0,75 %, le produit doit être rejeté ou recristallisé.

6.2 Autres formules pour les types étendus à l'huile

L'ASTM D 3185 spécifie les formules d'essai données dans le Tableau 3 pour l'évaluation de SBR d'usage

général, étendus à l'huile, selon la teneur en huile du caoutchouc. Ces formules d'essai peuvent remplacer

les formules d'essai données dans le Tableau 2.

3

© ISO 2023 – Tous droits réservés

---------------------- Page: 7 ----------------------

ISO 2322:2023(F)

Tableau 3 — Autres formules d'essai pour les types étendus à l'huile

Quantité

fraction massique

Numéro de formule 1B 2B 3B 4B 5B 6B

a

Parties d'huile 25 37,5 50 62,5 75 Y

Caoutchouc étendu à l'huile

125,00 137,50 150,00 162,50 175,00 100 + Y

Oxyde de zinc

3,00 3,00 3,00 3,00 3,00 3,00

Soufre

1,75 1,75 1,75 1,75 1,75 1,75

Acide stéarique

1,00 1,00 1,00 1,00 1,00 1,00

Noir de référence

62,50 68,75 75,00 81,25 87,50 (100 + Y)/2

b

industriel

1,25 1,38 1,50 1,63 1,75 (100 + Y)/100

c

TBBS

Total (masse de la formule) 194,50 213,38 232,25 251,13 270,00

d

Facteur de charge 2,4 2,2 2,0 1,9 1,7

a

Y = nombre de parties d'huile en masse, pour 100 parties de polymère de base dans le caoutchouc étendu à l'huile.

b

Utiliser le noir de référence industriel courant. Sécher l'ingrédient pendant 1 h à 125 °C ± 3 °C et conserver dans un

récipient hermétiquement clos.

c

N-tert-butylbenzothiazole-2-sulfénamide. Ce produit est fourni sous forme de poudre ayant une teneur initiale en

matières insolubles déterminée conformément à l’ISO 11235, inférieure à 0,3 %. Ce produit doit être conservé à température

ambiante dans un récipient fermé et la teneur en matières insolubles doit être vérifiée tous les six mois. Si l'on constate que

cette teneur dépasse 0,75 %, le produit doit être rejeté ou recristallisé.

d

Le facteur de charge est le coefficient permettant de calculer la masse de la charge du mélangeur, qui permet de

maintenir la masse de la charge du mélangeur à un niveau similaire pour les essais de mélangeage. Le facteur de charge est

égal à la masse de la formule multipliée par le facteur de charge. La valeur est utilisée uniquement pour la méthode A2 au

6.3.2.2 (mélangeage par mélangeur à cylindres).

6.3 Mode opératoire

6.3.1 Appareillage et mode opératoire

L'appareillage et le mode opératoire pour la préparation, le mélangeage, et la vulcanisation doivent être

conformes à l'ISO 2393.

Trois modes opératoires de mélangeage sont spécifiées, mais conformément à l’ISO 2393, le mode

opératoire avec mélangeur interne de laboratoire est la méthode préférentielle.

— Méthode A1 et A2: mélangeage au mélangeur à cylindres.

— Méthode B: mélangeage en une seule étape à l'aide d'un mélangeur interne de laboratoire (le mode

opératoire préférentiel).

— Méthode C: mélangeage en deux étapes à l'aide d'un mélangeur interne de laboratoire pour le

mélangeage initial et d'un mélangeur à cylindres pour le mélangeage final.

6.3.2 Méthode A1 et A2 — Mélangeage au mélangeur à cylindres

6.3.2.1 Méthode A1 — Mode opératoire pour les formules d'essai normalisées

La masse, en grammes, du mélange mis en œuvre sur un mélangeur de laboratoire à cylindres

normalisé doit être égale à quatre fois la masse correspondant à la formule dans le Tableau 2 (c'est-à-

dire 4 × 156,75 g = 627 g ou 4 × 141,75 g = 567 g). Maintenir la température de la surface des cylindres

à 50 °C ± 5 °C. Conserver un bourrelet convenable de caoutchouc entre les cylindres pendant le

mélangeage. Si cela n'est pas obtenu avec les réglages d'écartement des cylindres spécifiés ci-après, de

petits ajustements peuvent s'avérer nécessaires.

4

© ISO 2023 – Tous droits réservés

---------------------- Page: 8 ----------------------

ISO 2322:2023(F)

Série A Série B

Durée (min) Durée Durée Durée

cumulée (min) cumulée

(min) (min)

a) Les cylindres étant écartés de 1,1 mm, homo- — — 1,0 1,0

généiser les caoutchoucs de la série B à une

température de 100 °C ± 5 °C.

b) Les cylindres étant écartés de 1,1 mm, former le 7,0 7,0 — —

manchon de caoutchouc et faire une coupe aux

3/4 de chaque côté du manchon toutes les 30 s.

Après avoir fait manchonner le SBR 1500, ajouter — — 8,0 9,0

le caoutchouc [homogénéisé suivant l'étape a)

ci-dessus] et faire une coupe aux 3/4 de chaque

côté du manchon toutes les 30 s.

c) Ajouter le soufre lentement et régulièrement 2,0 9,0 2,0 11,0

sur toute la longueur du bourrelet

d) Ajouter l'acide stéarique. Faire une coupe aux 2,0 11,0 2,0 13,0

3/4 de chaque côté du manchon.

e) Ajouter régulièrement le noir de carbone, en le 12,0 23,0 12,0 25,0

répartissant uniformément sur toute la longueur

du bourrelet. Lorsque la moitié environ du noir

de carbone a été incorporée, régler l'écartement

des cylindres à 1,4 mm et faire une coupe aux

3/4 de chaque côté du manchon. Ajouter ensuite

le reste du noir de carbone. S’assurer d’ajouter

tout noir tombé dans le bac. Lorsque tout le noir

a été incorporé, régler l'écartement des cylindres

à 1,8 mm et faire une coupe aux 3/4 de chaque

côté du manchon.

f) Ajouter l'oxyde de zinc et le TBBS, l'écartement 3,0 26,0 3,0 28,0

des cylindres étant maintenu à 1,8 mm.

g) Faire trois coupes aux 3/4 de chaque côté du 2,0 28,0 2,0 30,0

manchon.

h) Couper le mélange et le retirer du cylindre. 2,0 30,0 2,0 32,0

Régler l'écartement à 0,8 mm et faire passer le

mélange six fois entre les cylindres.

i) Tirer le mélange en feuille d'une épaisseur de 6 mm environ en écartant les cylindres et en passant

le mélange quatre fois entre les cylindres, en le repliant sur lui-même à chaque fois. Déterminer la

masse du mélange conformément à l’ISO 2393. Si la masse du mélange diffère de la valeur théorique

de plus de +0,5 % ou −1,5 %, éliminer le mélange et en refaire un autre. Prélever suffisamment de

matière pour l'essai au rhéomètre.

j) Tirer le mélange en feuille d'une épaisseur de 2,2 mm environ pour la préparation de plaques ou d'une

autre épaisseur adaptée à la préparation des éprouvettes en forme d'anneau conformément à l’ISO 37.

k) Conditionner le mélange durant 2 h à 24 h, après mélangeage et avant vulcanisation, si possible, à

une température et une humidité normales de laboratoire comme défini dans l’ISO 23529.

5

© ISO 2023 – Tous droits réservés

---------------------- Page: 9 ----------------------

ISO 2322:2023(F)

6.3.2.2 Méthode A2 — Mode opératoire pour les formules d'essai des types étendus à l'huile

La masse, en grammes, du mélange mis en œuvre sur un mélangeur de laboratoire à cylindres normalisé

doit être égale à la masse correspondant à la formule d'essai des types étendus à l'huile multipliée par

le facteur de charge du Tableau 3. Maintenir la température de la surface des cylindres à 50 °C ± 5 °C.

Conserver un bourrelet convenable de caoutchouc entre les cylindres pendant le mélangeage. Si cela

n'est pas obtenu avec les réglages d'écartement des cylindres spécifiés ci-après, de petits ajustements

peuvent s'avérer nécessaires.

Série A

Durée (min) Durée cumulée

(min)

a) Régler l'écartement des cylindres à 1,15 mm et étant écartés de 7,0 7,0

1,1 mm, former le manchon de caoutchouc sur le cylindre et faire

des coupes aux 3⁄4 de chaque côté du manchon toutes les 30 s.

b) Ajouter le soufre lentement et régulièrement sur toute la lon- 2,0 9,0

gueur du bourrelet.

c) Ajouter l'acide stéarique. Faire une coupe aux 3⁄4 de chaque côté 2,0 11,0

du manchon après l'incorporation de l'acide stéarique.

d) Ajouter régulièrement le noir de carbone, en le répartissant uni- 10,0 21,0

formément sur toute la longueur du bourrelet. Lorsque la moitié

environ du noir de carbone a été incorporée, régler l'écartement

des cylindres à 1,25 mm et faire une coupe aux 3/4 de chaque

côté du manchon.

Lorsque tout le noir a été incorporé, régler l'écartement des

cylindres à 1,40 mm et faire une coupe aux 3/4 de chaque côté

du manchon.

e) Ajouter l'oxyde de zinc et le TBBS, l'écartement des cylindres 3,0 24,0

étant maintenu à 1,4 mm.

f) Faire trois coupes aux 3/4 de chaque côté du manchon et couper 2,0 26,0

le mélange et le retirer du cylindre.

g) Régler l'écartement à 0,8 mm. Faire passer le mélange six fois 2,0 28,0

entre les cylindres.

h) Tirer le mélange en feuille d'une épaisseur de 6 mm environ en 1,0 29,0

écartant les cylindres et en passant le mélange quatre fois entre

les cylindres, en le repliant sur lui-même à chaque fois.

i) Déterminer la masse du mélange conformément à l'ISO 2393. Si la masse du mélange diffère de la

valeur théorique de plus de +0,5 % ou −1,5 %, éliminer le mélange et en refaire un autre. Prélever

suffisamment de matière pour l'essai au rhéomètre.

j) Tirer le mélange en feuille d'une épaisseur de 2,2 mm environ pour la préparation de plaques ou

d'une autre épaisseur adaptée à la préparation des éprouvettes en forme d'anneau conformément

à l'ISO 37.

k) Conditionner le mélange durant 2 h à 24 h, après mélangeage et avant vulcanisation, si possible, à

une température et une humidité normales de laboratoire comme défini dans l'ISO 23529.

6

© ISO 2023 – Tous droits réservés

---------------------- Page: 10 ----------------------

ISO 2322:2023(F)

6.3.3 Méthode B — Mélangeage en une seule étape à l'aide d'un mélangeur interne de

laboratoire

Pour les mélangeurs internes de laboratoire ayant des capacités nominales de mélangeage comprises

3 3

entre 65 cm et 2 000 cm environ, la masse de mélange doit être égale à la capacité nominale du

mélangeur, en centimètres cubes, multipliée par la masse volumique du mélange. Pour chaque mélange,

les conditions du mélangeur interne de laboratoire doivent rester identiques pendant la préparation

d'une série de mélanges identiques. Au début de chaque série de mélanges d'essai, un mélange de

conditionnement de la machine doit être obtenu en utilisant la même formule que pour les mélanges

soumis à essai. Il faut laisser le mélangeur interne de laboratoire refroidir à 60 °C entre la fin d'un

mélange d'essai et le début du suivant. Le contrôle de la température ne doit pas être altéré au cours du

mélangeage d'une série de mélanges d'essai.

La technique de mélangeage doit permettre d'obtenir une bonne dispersion de tous les ingrédients.

La température du mélange déchargé à l'issue du mélangeage ne doit pas dépasser 120 °C. Si nécessaire,

régler la température de la masse du mélange ou celle de démarrage du mélangeur de façon à respecter

cette condition.

NOTE 1 Les conditions de mélangeage indiquées dans le Tableau A.6 pour différentes tailles de mélangeur

interne de laboratoire peuvent être utiles.

Les ingrédients de mélangeage autres que le caoutchouc, le noir de carbone et l'huile peuvent être

introduits dans les mélanges obtenus au mélangeur interne de laboratoire de façon plus précise et

plus facilement s'ils sont préalablement mélangés dans les proportions requises par la formule. De

tels mélanges peuvent être réalisés par mélange pendant 10 min dans un mélangeur biconique à barre

tournante ou obtenus en mélangeant dans un autre type de mixer durant cinq périodes de 3 s, en raclant

les parois internes pour en enlever les morceaux de matériaux qui restent collés à l'issue de chaque

® 1)

période de mélangeage de 3 s. Un mixeur Waring s'est avéré approprié pour cette méthode.

AVERTISSEMENT — Si le temps de mélangeage dépasse 3 s, l'acide stéarique peut fondre et

empêcher une bonne dispersion.

NOTE 2 Un mode opératoire général de mélangeage pour un mélangeur interne de laboratoire est comme suit:

Durée Durée cumulée

(min) (min)

a) Introduire le caoutchouc, abaisser le piston, et laisser se faire 1,0 1,0

la mastication du caoutchouc.

b) Relever le piston et introduire l'oxyde de zinc et l'acide stéa- 1,0 2,0

rique préalablement mélangés, en faisant attention de ne rien

perdre. Puis introduire le noir de carbone, nettoyer l'orifice

d'entrée, et abaisser le piston.

c) Laisser le mélange se faire. 5,0 7,0

d) Relever le piston et introduire le soufre et le TTBS préalable- 2,0 9,0

ment mélangés, en faisant attention de ne rien perdre. Nettoyer

l'orifice d'entrée et abaisser le piston.

e) Arrêter le moteur, relever le piston, enlever ou ouvrir la chambre, et décharger le mélange. Noter la

température maximale du mélange.

Après l'avoir déchargé, faire passer le mélange une fois entre les cylindres d'un mélangeur externe,

écartés de 0,5 mm et réglés à une température de 50 °C ± 5 °C, puis deux fois à un écartement de 3,0 mm.

1) Un mixeur Waring est un exemple de produit approprié disponible sur le marché. Cette information est donnée

à l’intention des utilisateurs du présent document et ne signifie nullement que l’ISO approuve l’emploi de ce produit.

7

© ISO 2023 – Tous droits réservés

---------------------- Page: 11 ----------------------

ISO 2322:2023(F)

Déterminer la masse du mélange et la noter. Si celle-ci diffère de la valeur théorique de plus de +0,5 %

ou −1,5 %, éliminer le mélange et en refaire un autre.

Si nécessaire, préparer une éprouvette pour la détermination des caractéristiques de vulcanisation

conformément à l'ISO 6502-2 ou à l'ISO 6502-3. Avant la détermination, conditionner l'éprouvette

pendant 2 h à 24 h, si possible, à la température et à l'humidité normales définies dans l'ISO 23529.

Le cas échéant, tirer le mélange en feuille d'une épaisseur de 2,2 mm environ pour la préparation

de plaques d’essai ou d'une épaisseur adaptée à la prépa

...

FINAL

INTERNATIONAL ISO/FDIS

DRAFT

STANDARD 2322

ISO/TC 45/SC 3

Styrene-butadiene rubber (SBR) —

Secretariat: AFNOR

Emulsion- and solution-polymerized

Voting begins on:

2023-01-20 types — Evaluation procedures

Voting terminates on:

Caoutchouc butadiène-styrène (SBR) — Types polymérisés en

2023-03-17

émulsion et en solution — Méthode d'évaluation

RECIPIENTS OF THIS DRAFT ARE INVITED TO

SUBMIT, WITH THEIR COMMENTS, NOTIFICATION

OF ANY RELEVANT PATENT RIGHTS OF WHICH

THEY ARE AWARE AND TO PROVIDE SUPPOR TING

DOCUMENTATION.

IN ADDITION TO THEIR EVALUATION AS

Reference number

BEING ACCEPTABLE FOR INDUSTRIAL, TECHNO-

ISO/FDIS 2322:2023(E)

LOGICAL, COMMERCIAL AND USER PURPOSES,

DRAFT INTERNATIONAL STANDARDS MAY ON

OCCASION HAVE TO BE CONSIDERED IN THE

LIGHT OF THEIR POTENTIAL TO BECOME STAN-

DARDS TO WHICH REFERENCE MAY BE MADE IN

NATIONAL REGULATIONS. © ISO 2023

---------------------- Page: 1 ----------------------

ISO/FDIS 2322:2023(E)

FINAL

INTERNATIONAL ISO/FDIS

DRAFT

STANDARD 2322

ISO/TC 45/SC 3

Styrene-butadiene rubber (SBR) —

Secretariat: AFNOR

Emulsion- and solution-polymerized

Voting begins on:

types — Evaluation procedures

Voting terminates on:

Caoutchouc butadiène-styrène (SBR) — Types polymérisés en

émulsion et en solution — Méthode d'évaluation

COPYRIGHT PROTECTED DOCUMENT

© ISO 2023

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting on

the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address below

or ISO’s member body in the country of the requester.

RECIPIENTS OF THIS DRAFT ARE INVITED TO

ISO copyright office

SUBMIT, WITH THEIR COMMENTS, NOTIFICATION

OF ANY RELEVANT PATENT RIGHTS OF WHICH

CP 401 • Ch. de Blandonnet 8

THEY ARE AWARE AND TO PROVIDE SUPPOR TING

CH-1214 Vernier, Geneva

DOCUMENTATION.

Phone: +41 22 749 01 11

IN ADDITION TO THEIR EVALUATION AS

Reference number

Email: copyright@iso.org

BEING ACCEPTABLE FOR INDUSTRIAL, TECHNO

ISO/FDIS 2322:2023(E)

Website: www.iso.org

LOGICAL, COMMERCIAL AND USER PURPOSES,

DRAFT INTERNATIONAL STANDARDS MAY ON

Published in Switzerland

OCCASION HAVE TO BE CONSIDERED IN THE

LIGHT OF THEIR POTENTIAL TO BECOME STAN

DARDS TO WHICH REFERENCE MAY BE MADE IN

ii

© ISO 2023 – All rights reserved

NATIONAL REGULATIONS. © ISO 2023

---------------------- Page: 2 ----------------------

ISO/FDIS 2322:2023(E)

Contents Page

Foreword .iv

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 2

4 Sampling and further preparative procedures . 2

5 Physical and chemical tests on raw rubber . 2

5.1 Mooney viscosity . 2

5.2 Volatile matter . 2

5.3 Ash . 2

6 Preparation of the test mixes . 3

6.1 Standard test formulations . 3

6.2 Alternative formulations for oil-extended types . 3

6.3 Procedure . 4

6.3.1 Equipment and procedure . 4

6.3.2 Method A1 and A2 — Mill-mixing procedure . 4

6.3.3 Method B — Single-stage mixing using a laboratory internal mixer . 6

6.3.4 Method C — Two-stage mixing using a laboratory internal mixer for initial

mixing and a mill for final mixing . 7

7 Evaluation of vulcanization characteristics by a curemeter test . 9

7.1 Using an oscillatingdisc curemeter . 9

7.2 Using a rotorless curemeter . 9

8 Evaluation of tensile stress-strain properties of vulcanized test mixes .9

9 Precision . 9

10 Test report .10

Annex A (informative) Precision .11

Annex B (informative) Examples .16

Bibliography .17

iii

© ISO 2023 – All rights reserved

---------------------- Page: 3 ----------------------

ISO/FDIS 2322:2023(E)

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and nongovernmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to

the World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT), see

www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 45, Rubber and rubber products,

Subcommittee SC 3, Raw materials (including latex) for use in the rubber industry.

This seventh edition cancels and replaces the sixth edition (ISO 2322:2014), which has been technically

revised.

The main changes are as follows:

— update of the normative references in Clause 2 and addition of a Clause 3 for terms and definitions;

— addition of batch factor of alternative test formulations for oil-extended types in Table 3 (6.2);

— addition of mill-mixing procedure of the test formulations for oil-extended types (6.3.2.2).

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www.iso.org/members.html.

iv

© ISO 2023 – All rights reserved

---------------------- Page: 4 ----------------------

FINAL DRAFT INTERNATIONAL STANDARD ISO/FDIS 2322:2023(E)

Styrene-butadiene rubber (SBR) — Emulsion- and

solution-polymerized types — Evaluation procedures

WARNING — Persons using this document should be familiar with normal laboratory practice.

This document does not purport to address all of the safety problems, if any, associated with its

use. It is the responsibility of the user to establish appropriate safety and health practices.

1 Scope

This document specifies:

— physical and chemical tests on raw rubbers;

— standard materials, standard test formulations, equipment, and processing methods for evaluating

the vulcanization characteristics of emulsion- and solution-polymerized styrene-butadiene rubbers

(SBRs), including oil-extended rubbers.

It applies to those rubbers listed in Table 1 which are normally used in vulcanized form.

Table 1 — Types of raw styrene-butadiene rubber

Styrene

Rubber

(oil-extended or

Total content Block content

Type of copolymer

non-oil-extended)

% mass fraction % mass fraction

Series A

Emulsion SBR Random ≤50 0

Solution SBR Random ≤50 0

Solution SBR Partial block ≤50 ≤30

Series B

Emulsion SBR Random >50 0

Solution SBR Random >50 0

Solution SBR Partial block ≤50 >30

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 37, Rubber, vulcanized or thermoplastic — Determination of tensile stress-strain properties

ISO 2471:2018, Rubber — Determination of ash — Part 1: Combustion method

ISO 2472:2018, Rubber — Determination of ash — Part 2: Thermogravimetric analysis (TGA)

ISO 2481, Rubber, raw — Determination of volatile-matter content — Part 1: Hot-mill method and oven

method

ISO 2482, Rubber, raw — Determination of volatile-matter content — Part 2: Thermogravimetric methods

using an automatic analyser with an infrared drying unit

1

© ISO 2023 – All rights reserved

---------------------- Page: 5 ----------------------

ISO/FDIS 2322:2023(E)

ISO 2891, Rubber, unvulcanized — Determinations using a shearing-disc viscometer — Part 1:

Determination of Mooney viscosity

ISO 1795, Rubber, raw natural and raw synthetic — Sampling and further preparative procedures

ISO 2393, Rubber test mixes — Preparation, mixing and vulcanization — Equipment and procedures

ISO 65022, Rubber — Measurement of vulcanization characteristics using curemeters — Part 2: Oscillating

disc curemeter

ISO 65023, Rubber — Measurement of vulcanization characteristics using curemeters — Part 3: Rotorless

curemeter

ISO 23529, Rubber — General procedures for preparing and conditioning test pieces for physical test

methods

3 Terms and definitions

No terms and definitions are listed in this document.

ISO and IEC maintain terminology databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at https:// www .electropedia .org/

4 Sampling and further preparative procedures

4.1 Take a laboratory sample of approximately 1,5 kg by the method described in ISO 1795.

4.2 Prepare test samples in accordance with ISO 1795.

5 Physical and chemical tests on raw rubber

5.1 Mooney viscosity

Determine the Mooney viscosity in accordance with ISO 289-1 on a test sample prepared in accordance

with the preferred method of ISO 1795 (unmilled test sample). Record the result as ML(1 + 4) at 100 °C.

If ML(1 + 4) at 100 °C exceeds 100 Mooney units, the small rotor can be used and the result reported as

MS(1 + 4) at 100 °C.

Alternatively, the Mooney viscosity can be determined on a test sample prepared by the milling

procedure of ISO 1795. However, this method gives poorer reproducibility and the results can be

different.

5.2 Volatile matter

Determine the volatile-matter content as specified in ISO 248-1 or ISO 248-2.

5.3 Ash

Determine the ash in accordance with either method A, or method C of ISO 2471:2018, or method A of

ISO 2472:2018.

2

© ISO 2023 – All rights reserved

---------------------- Page: 6 ----------------------

ISO/FDIS 2322:2023(E)

6 Preparation of the test mixes

6.1 Standard test formulations

The standard test formulations are given in Table 2.

The materials shall be national or international standard reference materials.

If no standard reference material is available, the materials to be used shall be agreed by the parties

concerned.

Table 2 — Standard test formulations

Parts

mass fraction

Material

Series A Series B

Styrene-butadiene rubber (SBR)

100,00 —

(including oil in oil-extended SBR)

a

Standard SBR 1500 — 65,00

Series B SBR — 35,00

Sulfur 1,75 1,75

Stearic acid 1,00 1,00

b

Industry reference black 50,00 35,00

Zinc oxide 3,00 3,00

c

TBBS 1,00 1,00

Total (formulation mass) 156,75 141,75

Mill batch factor 4 4

a

The previously used SBR 1500 EST is no longer available. It is therefore necessary to use another commercially

available SBR 1500. The type shall be agreed between the interested parties.

b

Use the current industrial reference black. Dry the material for 1 h at 125 °C ± 3 °C and store in a tightly closed

container.

c

N-tert-butylbenzothiazole-2-sulfenamide. This is supplied in powder form having an initial insoluble-matter content,

determined in accordance with ISO 11235, of less than 0,3 %. The material shall be stored at room temperature in a

closed container and the insoluble matter checked every six months. If this is found to exceed 0,75 %, the material shall be

discarded or recrystallized.

6.2 Alternative formulations for oil-extended types

ASTM D3185 specifies the test formulations given in Table 3 for evaluation of generalpurpose, oil

extended SBR, depending on the oil content of the rubber. These test formulations can be used as

alternatives to the test formulations given in Table 2.

3

© ISO 2023 – All rights reserved

---------------------- Page: 7 ----------------------

ISO/FDIS 2322:2023(E)

Table 3 — Alternative test formulations for oil-extended types

Quantity

mass fraction

Formulation number 1B 2B 3B 4B 5B 6B

a

Parts of oil 25 37,5 50 62,5 75 Y

Oil-extended rubber 125,00 137,50 150,00 162,50 175,00 100 + Y

Zinc oxide 3,00 3,00 3,00 3,00 3,00 3,00

Sulfur 1,75 1,75 1,75 1,75 1,75 1,75

Stearic acid 1,00 1,00 1,00 1,00 1,00 1,00

b

Industry reference black 62,50 68,75 75,00 81,25 87,50 (100 + Y)/2

c

TBBS 1,25 1,38 1,50 1,63 1,75 (100 + Y)/100

Total (formulation mass) 194,50 213,38 232,25 251,13 270,00

d

Batch factor 2,4 2,2 2,0 1,9 1,7

a

Y = parts of oil, mass fraction, per 100 parts of base polymer in the oil-extended rubber.

b

Use the current industrial reference black. Dry the material for 1 h at 125 °C ± 3 °C and store in a tightly closed

container.

c

N-tert-butylbenzothiazole-2-sulfenamide. This is supplied in powder form having an initial insoluble-matter content,

determined in accordance with ISO 11235, of less than 0,3 %. The material shall be stored at room temperature in a

closed container and the insoluble matter checked every six months. If this is found to exceed 0,75 %, the material shall be

discarded or recrystallized.

d

The batch factor is the coefficient for calculating the mill batch mass, which maintains that the amount of mill batch

mass is mostly similar for mixing tests. The mill batch mass is equal to the formulation mass multiplied by the batch factor.

The value is used only for Method A2 in 6.3.2.2 (mill mixing).

6.3 Procedure

6.3.1 Equipment and procedure

The equipment and procedure for the preparation, mixing, and vulcanization shall be in accordance

with ISO 2393.

Three alternative mixing procedures are specified, but in accordance with ISO 2393, the laboratory

internal mixer procedure is preferred.

— Method A1 and A2: mill mixing.

— Method B: single-stage mixing using a laboratory internal mixer (the preferred procedure).

— Method C: two-stage mixing using a laboratory internal mixer for initial mixing and a mill for final

mixing.

6.3.2 Method A1 and A2 — Mill-mixing procedure

6.3.2.1 Method A1 — Procedure for the standard test formulations

The standard laboratory mill batch mass, in grams, shall be based on four times the formulation mass

in Table 2 (i.e. 4 × 156,75 g = 627 g or 4 × 141,75 g = 567 g). Maintain the surface temperature of the rolls

at 50 °C ± 5 °C. Maintain a good rolling bank at the nip of the rolls during mixing. If this is not obtained

with the nip settings specified hereunder, small adjustments to the mill openings can be necessary.

4

© ISO 2023 – All rights reserved

---------------------- Page: 8 ----------------------

ISO/FDIS 2322:2023(E)

Series A Series B

Duration Cumulative Duration Cumulative

(min) time (min) time

(min) (min)

a) Homogenize series B rubbers with the mill opening — — 1,0 1,0

set at 1,1 mm at a temperature of 100 °C ± 5 °C.

b) Band the rubber with the mill opening set at 1,1 mm 7,0 7,0 — —

and make 3/4 cuts every 30 s from alternate sides.

After banding the SBR 1500, add the rubber [ho — — 8,0 9,0

mogenized as in step a) above] and make 3/4 cuts

from both sides every 30 s.

c) Add the sulfur slowly and evenly across the rubber. 2,0 9,0 2,0 11,0

d) Add the stearic acid. Make one 3/4 cut from each side. 2,0 11,0 2,0 13,0

e) Add the carbon black evenly across the mill at a 12,0 23,0 12,0 25,0

uniform rate. When about half the black has been

incorporated, open the mill to 1,4 mm and make one

3/4 cut from each side. Then add the remainder of

the carbon black. Be certain to add any black that

has dropped into the mill pan. When all the black

has been incorporated, open the mill to 1,8 mm and

make one 3/4 cut from each side.

f) Add the zinc oxide and the TBBS with the mill 3,0 26,0 3,0 28,0

opening still at 1,8 mm.

g) Make three 3/4 cuts from each side. 2,0 28,0 2,0 30,0

h) Cut the batch from the mill. Set the mill opening to 2,0 30,0 2,0 32,0

0,8 mm and pass the rolled batch endwise through

the rolls six times.

i) Sheet the batch to an approximate thickness of 6 mm by opening the mill and passing the stock through

the mill four times, folding it back on itself each time. Determine the mass of the batch in accordance with

ISO 2393. If the mass of the batch differs from the theoretical value by more than +0,5 % or −1,5 %, discard

the batch and remix. Remove sufficient material for curemeter testing.

j) Sheet the batch to approximately 2,2 mm for preparing test sheets or to the appropriate thickness for pre

paring ring test pieces in accordance with ISO 37.

k) Condition the batch for 2 h to 24 h after mixing and prior to vulcanizing, if possible, at standard temperature

and humidity as defined in ISO 23529.

6.3.2.2 Method A2 — Procedure for the test formulations of oil-extended types

The standard laboratory mill batch mass, in grams, shall be based on the test formulations mass of

oil-extended types times batch factor in Table 3. Maintain the surface temperature of the rolls at

50 °C ± 5 °C. Maintain a good rolling bank at the nip of the rolls during mixing. If this is not obtained

with the nip settings specified hereunder, small adjustments to the mill openings can be necessary.

Series A

Duration (min) Cumulative time

(min)

a) Set the mill opening at 1,15 mm and band the rubber on the slow roll 7,0 7,0

and make 3⁄4 cuts every 30 s from alternate sides.

b) Add the sulfur slowly and evenly across the mill at a uniform rate. 2,0 9,0

c) Add the stearic acid. Make one 3⁄4 cut from each side after the stearic 2,0 11,0

acid has been incorporated.

5

© ISO 2023 – All rights reserved

---------------------- Page: 9 ----------------------

ISO/FDIS 2322:2023(E)

Series A

Duration (min) Cumulative time

(min)

d) Add the carbon black evenly across the mill at a uniform rate. When 10,0 21,0

about half the black is incorporated, open the mill to 1,25 mm and

make one 3⁄4 cut from each side.

Then add the remainder of the carbon black. When all the black has

been incorporated, open the mill to 1,40 mm and make one 3⁄4 cut

from each side.

e) Add the zinc oxide and the TBBS with the mill opening still at 1,4 mm. 3,0 24,0

f) Make three 3⁄4 cuts from each side and cut the batch from the mill. 2,0 26,0

g) Set the rolls at 0,8 mm. Pass the rolled batch endwise through the 2,0 28,0

mill six times.

h) Sheet the batch to an approximate thickness of 6 mm by opening 1,0 29,0