ISO 17804:2005

(Main)Founding — Ausferritic spheroidal graphite cast irons — Classification

Founding — Ausferritic spheroidal graphite cast irons — Classification

ISO 17804:2005 defines the grades and the corresponding requirements for ausferritic spheroidal graphite cast irons. ISO 17804:2005 specifies five grades of ausferritic spheroidal graphite cast iron by a classification based on mechanical properties measured on machined test pieces prepared from separately cast samples or cast-on samples, and samples cut from a casting. ISO 17804:2005 also specifies two grades by a classification as a function of hardness.

Fonderie — Fonte ausferritique à graphite sphéroïdal — Classification

L'ISO 17804:2005 définit les nuances et les exigences correspondantes des fontes ausferritiques à graphite sphéroïdal. L'ISO 17804:2005 spécifie cinq nuances de fontes ausferritiques selon une classification basée sur les caractéristiques mécaniques mesurées sur les éprouvettes usinées préparées à partir d'échantillons coulés à part ou attenants, et d'échantillons découpés dans une pièce moulée. L'ISO 17804:2005 spécifie deux nuances selon une classification en fonction de la dureté.

General Information

Relations

Buy Standard

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 17804

First edition

2005-11-01

Founding — Ausferritic spheroidal

graphite cast irons — Classification

Fonderie — Fonte ausferritique à graphite sphéroïdal — Classification

Reference number

ISO 17804:2005(E)

©

ISO 2005

---------------------- Page: 1 ----------------------

ISO 17804:2005(E)

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2005

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2005 – All rights reserved

---------------------- Page: 2 ----------------------

ISO 17804:2005(E)

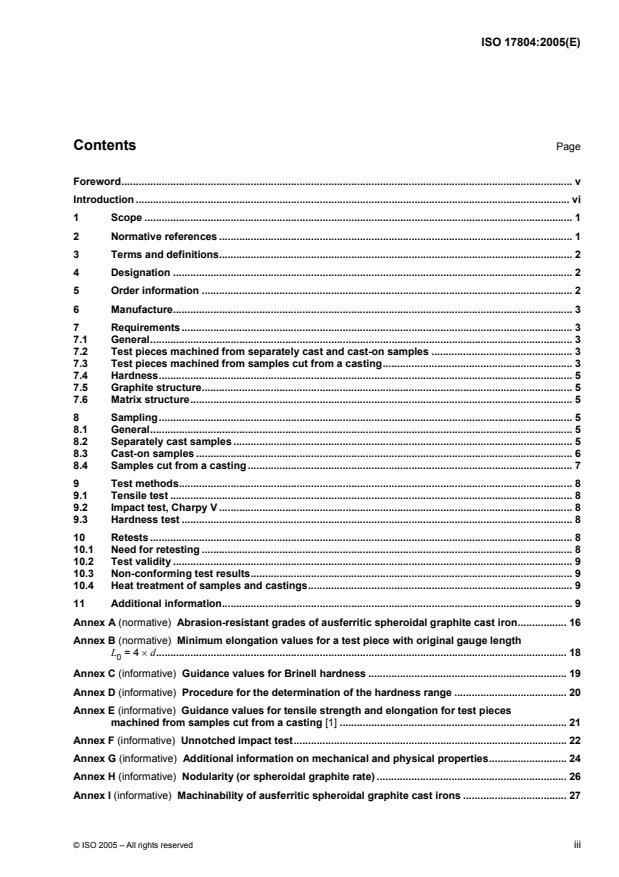

Contents Page

Foreword. v

Introduction . vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions. 2

4 Designation . 2

5 Order information . 2

6 Manufacture. 3

7 Requirements . 3

7.1 General. 3

7.2 Test pieces machined from separately cast and cast-on samples . 3

7.3 Test pieces machined from samples cut from a casting. 3

7.4 Hardness. 5

7.5 Graphite structure. 5

7.6 Matrix structure. 5

8 Sampling. 5

8.1 General. 5

8.2 Separately cast samples . 5

8.3 Cast-on samples . 6

8.4 Samples cut from a casting . 7

9 Test methods. 8

9.1 Tensile test . 8

9.2 Impact test, Charpy V . 8

9.3 Hardness test . 8

10 Retests . 8

10.1 Need for retesting . 8

10.2 Test validity . 9

10.3 Non-conforming test results. 9

10.4 Heat treatment of samples and castings. 9

11 Additional information. 9

Annex A (normative) Abrasion-resistant grades of ausferritic spheroidal graphite cast iron. 16

Annex B (normative) Minimum elongation values for a test piece with original gauge length

L = 4 × d. 18

0

Annex C (informative) Guidance values for Brinell hardness . 19

Annex D (informative) Procedure for the determination of the hardness range . 20

Annex E (informative) Guidance values for tensile strength and elongation for test pieces

machined from samples cut from a casting [1] . 21

Annex F (informative) Unnotched impact test. 22

Annex G (informative) Additional information on mechanical and physical properties. 24

Annex H (informative) Nodularity (or spheroidal graphite rate) . 26

Annex I (informative) Machinability of ausferritic spheroidal graphite cast irons . 27

© ISO 2005 – All rights reserved iii

---------------------- Page: 3 ----------------------

ISO 17804:2005(E)

Annex J (informative) Cross-references of similar grades of ausferritic spheroidal graphite cast

iron. 29

Bibliography . 30

iv © ISO 2005 – All rights reserved

---------------------- Page: 4 ----------------------

ISO 17804:2005(E)

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 17804 was prepared by Technical Committee ISO/TC 25, Cast irons and pig irons, Subcommittee SC 2,

Spheroidal graphite cast irons.

© ISO 2005 – All rights reserved v

---------------------- Page: 5 ----------------------

ISO 17804:2005(E)

Introduction

Ausferritic spheroidal graphite cast iron is a cast alloy, iron and carbon based, carbon being present mainly in

the form of spheroidal graphite particles.

Compared with the spheroidal graphite cast-iron grades (see ISO 1083:2004), this material combines higher

strength and toughness properties as a result of the austempering heat treatment.

This International Standard deals with the classification of ausferritic spheroidal graphite cast irons in

accordance with the mechanical properties of the material.

The mechanical properties of these ausferritic spheroidal graphite cast irons depend on their structure, e.g.

the form of the graphite and the structure of the matrix.

The required structure is developed by selecting the appropriate composition and subsequent processing.

The mechanical properties of the material can be evaluated on machined test pieces prepared from:

⎯ separately cast samples with an appropriate gating system, able to provide metallurgical conditions

similar to those of the castings they represent;

⎯ samples cast onto either the casting or the running system, hereafter referred to as cast-on samples;

⎯ samples cut from a casting (only by agreement between the manufacturer and the purchaser, the

agreement specifying, in particular, the conditions of sampling and the values to be obtained).

Two grades of ausferritic spheroidal graphite cast iron are specified in Annex A, in accordance with their

hardness. These cast irons are used in applications (e.g. mining, earth moving and manufacturing industries)

where high abrasion resistance is required.

Five grades of ausferritic spheroidal graphite cast iron are specified by the mechanical properties. When, for

these grades, hardness is a requirement for the application, Annex D provides means for determining

appropriate hardness ranges.

vi © ISO 2005 – All rights reserved

---------------------- Page: 6 ----------------------

INTERNATIONAL STANDARD ISO 17804:2005(E)

Founding — Ausferritic spheroidal graphite cast irons —

Classification

1 Scope

This International Standard defines the grades and the corresponding requirements for ausferritic spheroidal

graphite cast irons.

This International Standard specifies five grades of ausferritic spheroidal graphite cast iron by a classification

based on mechanical properties measured on machined test pieces prepared from:

⎯ separately cast samples or cast-on samples;

⎯ samples cut from a casting.

This International Standard also specifies two grades by a classification as a function of hardness.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 148-1, Metallic materials — Charpy pendulum impact test — Part 1: Test method

ISO 148-2, Metallic materials — Charpy pendulum impact test — Part 2: Verification of test machines

ISO 148-3, Metallic materials — Charpy pendulum impact test — Part 3: Preparation and characterization of

Charpy V reference test pieces for verification of test machines

ISO 945, Cast iron — Designation of microstructure of graphite

ISO 6506-1, Metallic materials — Brinell hardness test — Part 1: Test method

ISO 6507-1, Metallic materials — Vickers hardness test — Part 1: Test method

ISO 6892, Metallic materials — Tensile testing at ambient temperature

ISO/TR 15931, Designation system for cast irons and pig irons

© ISO 2005 – All rights reserved 1

---------------------- Page: 7 ----------------------

ISO 17804:2005(E)

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

3.1

ausferritic spheroidal graphite cast iron

cast material, iron and carbon based, carbon being present mainly in the form of spheroidal graphite particles,

subjected to an austemper heat treatment in order to produce an ausferritic matrix

NOTE Ausferritic spheroidal graphite cast iron is also known as austempered ductile iron (ADI).

3.2

graphite spheroidising treatment

process which brings the liquid iron into contact with a substance to produce graphite in spheroidal form

during solidification

3.3

austemper heat treatment of spheroidal graphite cast iron

process, consisting of heating the castings above the A temperature (at which austenite starts to form

C1

during heating), cooling at a rate sufficient to avoid the formation of pearlite, and transforming the matrix

structure for a time and a temperature (above the martensite start temperature) sufficient to produce the

desired properties

NOTE This process produces a microstructure that consists predominantly of ferrite and austenite. This

microstructure is called ausferrite.

3.4

relevant wall thickness

section of the casting, agreed between the manufacturer and the purchaser, to which the determined

mechanical properties apply

NOTE Relevant wall thickness may be associated with a range of casting sections and/or with a sample type and

size according to Table 3. The association is made by considering the cooling conditions during solidification and heat

treatment.

4 Designation

The material shall be designated in accordance with ISO/TR 15931.

Annex J gives a selection of approximate cross-references of grade designations in this International Standard

to standard grades from EN, ASTM, JIS and SAE standards.

5 Order information

The following information shall be supplied by the purchaser:

a) the complete designation of the material;

b) any special requirements.

All agreements shall be made between the manufacturer and the purchaser by the time of acceptance of the

order.

2 © ISO 2005 – All rights reserved

---------------------- Page: 8 ----------------------

ISO 17804:2005(E)

6 Manufacture

The method of producing ausferritic spheroidal graphite cast iron, its chemical composition and heat treatment,

shall be left to the discretion of the manufacturer, who shall ensure that the casting process and heat

treatment process are carried out with the same process parameters as the approved first samples.

7 Requirements

7.1 General

The property values for these materials apply to castings cast in sand moulds or moulds of comparable

thermal behaviour. Subject to amendments to be agreed upon in the order, they can apply to castings

obtained by alternative methods.

The material designation is based on the minimum mechanical properties obtained in separately cast or cast-

on samples, cast in a sand mould or a mould of comparable thermal behaviour, corresponding to a relevant

wall thickness 12,5 mm < t u 30 mm, as given in Table 1.

NOTE Mechanical properties for test pieces cut from a casting are affected not only by material properties (a subject

of this International Standard), but also by the local casting soundness (not a subject of this International Standard).

Tensile testing requires sound test bars in order to guarantee pure uniaxial stress during the test.

7.2 Test pieces machined from separately cast and cast-on samples

7.2.1 General

The mechanical properties of ausferritic spheroidal graphite cast iron shall be as specified in Table 1 and, if

applicable, in accordance with the requirements given in 7.2.2.

7.2.2 Impact test

The impact-resistance values given in Table 2 at room temperature, if applicable, shall only be determined if

specified by the purchaser by the time of acceptance of the order.

7.3 Test pieces machined from samples cut from a casting

If applicable, the manufacturer and the purchaser shall agree on:

⎯ the location(s) on a casting where the sample(s) shall be taken;

⎯ the mechanical properties that shall be measured;

⎯ the minimum values (or allowable range of values) for these mechanical properties (for information, see

Annex E).

NOTE 1 The properties of castings are not uniform, depending on the complexity of the castings and variation in their

section thickness.

NOTE 2 Tables 1 and 2 may be used for guidance on the likely mechanical properties of the castings. These properties

may be equal to or lower than those given in these tables.

© ISO 2005 – All rights reserved 3

---------------------- Page: 9 ----------------------

ISO 17804:2005(E)

Table 1 — Mechanical properties measured on test pieces machined from separately cast samples or

cast-on samples [1]

Relevant wall

thickness of the Tensile strength 0,2 % proof strength Elongation

casting

Material designation

t R R A

m p0,2

2 2

mm N/mm N/mm %

min. min. min.

t u 30 800 10

ISO 17804/JS/800-10

500

30 < t u 60 750 6

ISO 17804/JS/800-10RT

60 < t u 100 720 5

t u 30 900 8

ISO 17804/JS/900-8 600

30 < t u 60 850 5

60 < t u 100 820 4

t u 30 1 050 6

ISO 17804/JS/1050-6 30 < t u 60 1 000 700 4

60 < t u 100 970 3

t u 30 1 200 3

ISO 17804/JS/1200-3 30 < t u 60 1 170 850 2

60 < t u 100 1 140 1

t u 30 1 400 1 100 1

ISO 17804/JS/1400-1 30 < t u 60 1 170 To be agreed between the manufacturer and the

purchaser

60 < t u 100 1 140

NOTE 1 The properties of castings are not uniform because of the complexity and variation in section thickness.

NOTE 2 With the appropriate heat treatment, the specified minimum 0,2 % proof strength values according to this table can be

maintained. However, with increasing casting wall thickness, the tensile strength and elongation values will decrease.

2

NOTE 3 1 N/mm = 1 MPa.

NOTE 4 If the type of sample is to be specified, a “/“ is added to the designation, followed by a letter indicating the type of sample:

— S for a separately cast sample;

— U for a cast-on sample.

Table 2 — Minimum impact-resistance values measured on V-notched test pieces machined from

separately cast samples or cast-on samples [1]

Relevant wall

Minimum impact-resistance value at room

thickness of the

temperature (23 ± 5 ºC)

casting

Material designation

t Mean value of 3 tests Individual value

mm

J J

t u 30 10 9

ISO 17804/JS/800-10RT

30 < t u 60 9 8

60 < t u 100 8 7

NOTE If the type of sample is to be specified, a “/“ is added to the designation, followed by a letter

indicating the type of sample:

— S for a separately cast sample;

— U for a cast-on sample.

4 © ISO 2005 – All rights reserved

---------------------- Page: 10 ----------------------

ISO 17804:2005(E)

7.4 Hardness

Guidance values for the Brinell hardness range of the material grades are given in Annex C.

7.5 Graphite structure

The graphite structure shall be mainly of form V and Vl in accordance with ISO 945. A more precise definition

may be agreed upon by the time of acceptance of the order.

This structure shall be confirmed either by metallographic examination or by non-destructive methods. In case

of dispute, the results of the microscopic examination shall prevail.

Additional information regarding nodularity is given in Annex H.

7.6 Matrix structure

The matrix structure of the various grades of ausferritic spheroidal graphite cast iron consists predominantly of

ferrite and austenite, otherwise known as ausferrite. Other matrix constituents (e.g. martensite, carbides) may

be present at a level that will not affect the required mechanical properties.

The cooling rate within some sections may not be sufficient to avoid the formation of pearlite or other high-

temperature transformation products. In such cases, the maximum acceptable quantities of these micro-

constituents, the locations within the casting, and the mechanical properties in these locations may be agreed

upon between the manufacturer and the purchaser.

An indirect method to determine if the required microstructure after the heat treatment has been obtained is

the impact testing of unnotched Charpy test samples.

The minimum impact energy values to be obtained and details of the unnotched Charpy impact test are given

in Annex F.

8 Sampling

8.1 General

Samples shall be provided to represent the castings produced.

Samples shall be made from the same material as that used to produce the castings which they represent.

The same melt and heat treatment processes shall be applied.

Several types of samples (separately cast samples, cast-on samples, samples cut from a casting) can be

used, depending on the mass and wall thickness of the casting. (See Table 3.)

Tensile and impact test pieces shall be machined from the samples after the heat treatment.

8.2 Separately cast samples

8.2.1 Frequency and number of tests

Samples representative of the material shall be produced at a frequency in accordance with the in-process

quality assurance procedures adopted by the manufacturer.

In the absence of an in-process quality assurance procedure or any other agreement between the

manufacturer and the purchaser, a minimum of one tensile test sample shall be produced to confirm the

material grade, at a frequency to be agreed between the manufacturer and the purchaser.

© ISO 2005 – All rights reserved 5

---------------------- Page: 11 ----------------------

ISO 17804:2005(E)

When impact tests are required, samples shall be produced at a frequency to be agreed between the

manufacturer and the purchaser.

8.2.2 Samples and test pieces

The samples shall be cast separately in sand moulds at the same time as the castings and under

representative manufacturing conditions.

The moulds used to cast the separately cast samples shall have comparable thermal behaviour to the

moulding material used to cast the castings.

The samples shall meet the requirements of Figures 1, 2 or 3.

The samples shall be removed from the mould at a temperature similar to that of the castings.

If the spheroidisation treatment is carried out in the mould (in-mould process), the samples may be:

⎯ cast in the same mould with the castings, with a joint running system;

⎯ cast separately, using a similar treatment method in the sample mould as the method used to produce the

casting.

The samples shall be given the same heat treatment as the castings which they represent.

The tensile test piece is shown in Figure 5. If applicable, the impact test piece shown in Figure 6 shall be

machined from a sample shown in Figures 1 and 2 (hatched part) or from the sample shown in Figure 3.

Unless otherwise agreed, the choice is left to the discretion of the manufacturer.

8.3 Cast-on samples

8.3.1 Frequency and number of tests

Cast-on samples are representative of the castings to which they are attached and also of all other castings,

of a similar relevant wall thickness, from the same pouring and heat treatment batch.

Cast-on samples shall be produced in accordance with the in-process quality assurance procedures adopted

by the manufacturer.

In the absence of an in-process quality assurance procedure or any other agreement between the

manufacturer and the purchaser, a minimum of one tensile test shall be carried out to confirm the material, at

a frequency to be agreed between the manufacturer and the purchaser.

When impact tests are required, samples shall be produced at a frequency to be agreed between the

manufacturer and the purchaser.

8.3.2 Samples and test pieces

The samples from which the test pieces for tensile and/or impact tests are taken are cast onto the casting, or

cast side-by-side with the casting with a joint running system.

For a series of castings poured from the same ladle, one cast-on or cast side-by-side sample shall be

produced, at a minimum, for the last mould poured.

The samples shall meet the requirements of either Figures 1, 2, 3 or 4.

6 © ISO 2005 – All rights reserved

---------------------- Page: 12 ----------------------

ISO 17804:2005(E)

When the mass of the casting exceeds 2 000 kg and its thickness exceeds 100 mm, cast-on samples should

preferably be used; the dimensions and the location of the cast-on sample shall be agreed between the

manufacturer and the purchaser by the time of acceptance of the order.

The sample shall have a general shape as indicated in Figure 4 and the dimensions shown therein.

The location of cast-on samples shall be agreed between the manufacturer and the purchaser by the time of

acceptance of the order, taking into account the shape of the casting and the running system, in order to avoid

any unfavourable effect on the properties of the adjacent material.

All samples shall be adequately marked to guarantee full traceability to the castings which they represent.

The tensile test piece shown in Figure 5 and, if applicable, the impact test piece shown in Figure 6 shall be

machined from a sample shown in Figures 1 and 2 (hatched part) or from the samples shown in Figure 3 or 4.

Unless otherwise agreed, the choice is left to the discretion of the manufacturer.

Table 3 — Types of separately cast or cast-on samples and size of tensile test pieces in relation to

relevant wall thickness

Relevant wall Preferred diameter of

Type of cast-on sample

e

thickness tensile test piece

a b d

t U-shaped Y-shaped Round bar Sample block D

c

shaped

mm mm

t u 12,5 I I I, II or III A 7

12,5 < t u 30 IIa or IIb II I, II or III B 14

30 < t u 60 III III — C 14

60 < t u 200 IV IV — D 14

a

See Figure 1.

b

See Figure 2.

c

See Figure 3.

d

See Figure 4.

e

Other diameters, in accordance with Figure 5, may be agreed between the manufacturer and the purchaser.

8.4 Samples cut from a casting

8.4.1 General

The manufacturer and the purchaser may agree on the properties required (for information, see Annex E) at

stated locations in the heat-treated casting. These properties shall be determined by testing test pieces

machined from samples cut from the casting at these stated locations.

The manufacturer and the purchaser shall agree on the diameter of these test pieces.

8.4.2 Other conditions

In the absence of any directions by the purchaser, the manufacturer may choose the locations from which to

cut the samples and the diameter of the test pieces.

© ISO 2005 – All rights reserved 7

---------------------- Page: 13 ----------------------

ISO 17804:2005(E)

9 Test methods

9.1 Tensile test

The tensile test shall be carried out in accordance with ISO 6892. The preferred test piece diameter is 14 mm

but, either for technical reasons or for test pieces machined from samples cut from the casting, it is permitted

to use a test piece of different diameter (see Figure 5). For either of these exceptions, the original gauge

length of the test piece shall conform to the equation:

L=×=56, S5 5 × d

00

where

L is the original gauge length;

0

S is the original cross-section area of the test piece;

0

d is the diameter of the test piece along the gauge length.

If the above equation for L is not applicable, then an agreement shall be made between the manufacturer

0

and the purchaser on the dimensions of the test piece to be made.

A test piece with a different gauge length may be agreed between the manufacturer and the purchaser. In this

case, the minimum elongation values as shown in Table B.1 in Annex B shall be used.

9.2 Impact test, Charpy V

The impact test shall be carried out on three Charpy V-notched impact test pieces (see Figure 6), in

accordance with ISO 148 (all parts), using test equipment with an appropriate energy to determine the

properties correctly.

9.3 Hardness test

The hardness shall be determined as Brinell hardness in accordance with ISO 6506-1.

Alternative hardness tests and the corresponding required hardness values may also be agreed.

The test shall be carried out on the test pieces at one or several points on the casting(s), after preparation of

the testing area in accordance with the agreement between the manufacturer and the purchaser.

If the measurement locations are not the subject of an agreement, they shall be chosen by the manufacturer.

If it is not possible to carry out the hardness test o

...

NORME ISO

INTERNATIONALE 17804

Première édition

2005-11-01

Fonderie — Fonte ausferritique à graphite

sphéroïdal — Classification

Founding — Ausferritic spheroidal graphite cast irons — Classification

Numéro de référence

ISO 17804:2005(F)

©

ISO 2005

---------------------- Page: 1 ----------------------

ISO 17804:2005(F)

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2005

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2005 – Tous droits réservés

---------------------- Page: 2 ----------------------

ISO 17804:2005(F)

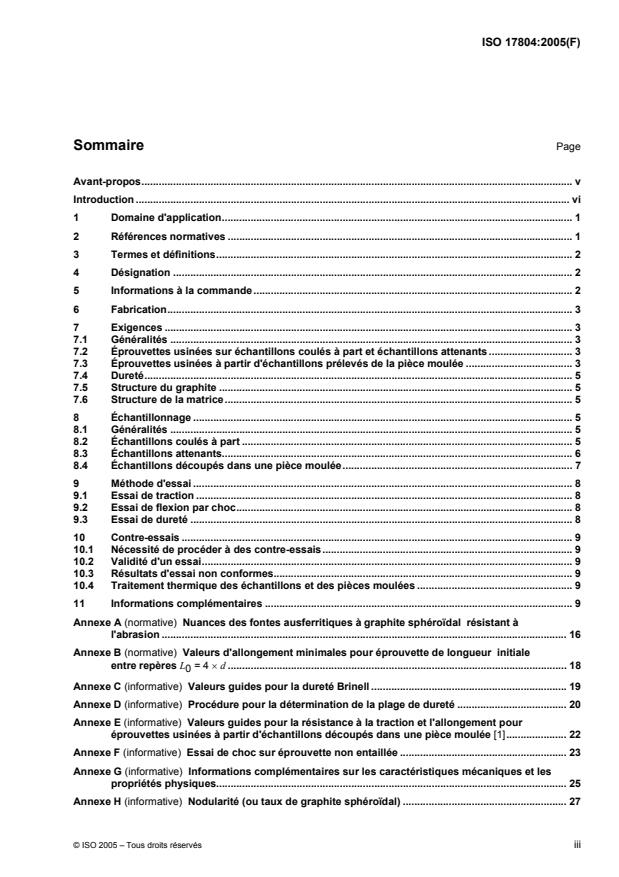

Sommaire Page

Avant-propos. v

Introduction . vi

1 Domaine d'application. 1

2 Références normatives . 1

3 Termes et définitions. 2

4 Désignation . 2

5 Informations à la commande . 2

6 Fabrication. 3

7 Exigences . 3

7.1 Généralités . 3

7.2 Éprouvettes usinées sur échantillons coulés à part et échantillons attenants . 3

7.3 Éprouvettes usinées à partir d'échantillons prélevés de la pièce moulée . 3

7.4 Dureté. 5

7.5 Structure du graphite . 5

7.6 Structure de la matrice. 5

8 Échantillonnage . 5

8.1 Généralités . 5

8.2 Échantillons coulés à part . 5

8.3 Échantillons attenants. 6

8.4 Échantillons découpés dans une pièce moulée. 7

9 Méthode d'essai . 8

9.1 Essai de traction . 8

9.2 Essai de flexion par choc. 8

9.3 Essai de dureté . 8

10 Contre-essais . 9

10.1 Nécessité de procéder à des contre-essais.9

10.2 Validité d'un essai. 9

10.3 Résultats d'essai non conformes. 9

10.4 Traitement thermique des échantillons et des pièces moulées . 9

11 Informations complémentaires . 9

Annexe A (normative) Nuances des fontes ausferritiques à graphite sphéroïdal résistant à

l'abrasion . 16

Annexe B (normative) Valeurs d'allongement minimales pour éprouvette de longueur initiale

entre repères L = 4 × d . 18

0

Annexe C (informative) Valeurs guides pour la dureté Brinell . 19

Annexe D (informative) Procédure pour la détermination de la plage de dureté . 20

Annexe E (informative) Valeurs guides pour la résistance à la traction et l'allongement pour

éprouvettes usinées à partir d'échantillons découpés dans une pièce moulée [1]. 22

Annexe F (informative) Essai de choc sur éprouvette non entaillée . 23

Annexe G (informative) Informations complémentaires sur les caractéristiques mécaniques et les

propriétés physiques. 25

Annexe H (informative) Nodularité (ou taux de graphite sphéroïdal) . 27

© ISO 2005 – Tous droits réservés iii

---------------------- Page: 3 ----------------------

ISO 17804:2005(F)

Annexe I (informative) Usinabilité de la fonte ausferritique à graphite sphéroïdal . 28

Annexe J (informative) Références croisées de nuances similaires de fontes ausferritiques

à graphite sphéroïdal. 30

Bibliographie . 31

iv © ISO 2005 – Tous droits réservés

---------------------- Page: 4 ----------------------

ISO 17804:2005(F)

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 17804 a été élaborée par le comité technique ISO/TC 25, Fontes moulées et fontes brutes, sous-comité

SC 2, Fonte à graphite sphéroïdal.

© ISO 2005 – Tous droits réservés v

---------------------- Page: 5 ----------------------

ISO 17804:2005(F)

Introduction

La fonte ausferritique à graphite sphéroïdal est un alliage de fonderie, à base de fer et de carbone, le carbone

se présentant principalement sous forme de particules de graphite sphéroïdales.

Comparé aux nuances de fontes à graphite sphéroïdal (voir l'ISO 1083:2004), ce matériau combine des

caractéristiques de résistance et de ténacité plus élevées résultant du traitement de trempe étagée.

La présente Norme internationale traite de la classification des fontes ausferritiques à graphite sphéroïdal en

fonction des caractéristiques mécaniques du matériau.

Les caractéristiques mécaniques de la fonte ausferritique à graphite sphéroïdal dépendent en particulier de la

forme du graphite et de la structure de la matrice.

La structure requise est obtenue par le choix d'une composition appropriée et d'un procédé ultérieur adapté.

Les caractéristiques mécaniques peuvent être évaluées sur les éprouvettes usinées, élaborées à partir

⎯ d'échantillons coulés à part avec un système de coulée adapté, présentant des conditions métallurgiques

similaires à celles des pièces moulées qu'ils représentent;

⎯ d'échantillons attenants aux pièces ou au système de remplissage ci-après, désigné échantillons

attenants;

⎯ d'échantillons provenant d'une pièce moulée (uniquement sur accord entre le fabricant et l'acheteur,

l'accord spécifiant en particulier les conditions de prélèvement et les valeurs à obtenir).

Deux nuances de fontes ausferritiques à graphite sphéroïdal sont spécifiées dans l'Annexe A selon leur

dureté. Ces nuances sont utilisées dans des applications (par exemple mines, travaux publics, l'industrie en

général) dans le cas où une haute résistance à l'abrasion est nécessaire.

Cinq nuances de fontes ausferritiques à graphite sphéroïdal sont spécifiées par leurs caractéristiques

mécaniques. Lorsque, pour ces nuances, la dureté est spécifiée comme une caractéristique importante pour

son application, l'Annexe D donne un moyen pour déterminer les plages de dureté appropriées.

vi © ISO 2005 – Tous droits réservés

---------------------- Page: 6 ----------------------

NORME INTERNATIONALE ISO 17804:2005(F)

Fonderie — Fonte ausferritique à graphite sphéroïdal —

Classification

1 Domaine d'application

La présente Norme internationale définit les nuances et les exigences correspondantes des fontes

ausferritiques à graphite sphéroïdal.

La présente Norme internationale spécifie cinq nuances de fontes ausferritiques selon une classification

basée sur les caractéristiques mécaniques, mesurées sur les éprouvettes usinées préparées à partir

⎯ d'échantillons coulés à part ou attenants;

⎯ d'échantillons découpés dans une pièce moulée.

La présente Norme internationale spécifie deux nuances selon une classification en fonction de la dureté.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 148-1, Matériaux métalliques — Essai de flexion par choc sur éprouvette Charpy — Partie 1: Méthode

d'essai

ISO 148-2, Matériaux métalliques — Essai de flexion par choc sur éprouvette Charpy — Partie 2: Vérification

des machines d'essai (mouton-pendule)

ISO 148-3, Matériaux métalliques — Essai de flexion par choc sur éprouvette Charpy — Partie 3: Préparation

et caractérisation des éprouvettes de référence Charpy V pour la vérification des machines d'essai (mouton-

pendule)

ISO 945, Fonte — Désignation de la microstructure du graphite

ISO 6506-1, Matériaux métalliques — Essai de dureté Brinell — Partie 1: Méthode d'essai

ISO 6507-1, Matériaux métalliques — Essai de dureté Vickers — Partie 1: Méthode d'essai

ISO 6892, Matériaux métalliques — Essai de traction à température ambiante

ISO/TR 15931, Système de désignation pour la fonte et la fonte brute

© ISO 2005 – Tous droits réservés 1

---------------------- Page: 7 ----------------------

ISO 17804:2005(F)

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s'appliquent.

3.1

fonte ausferritique à graphite sphéroïdal

alliage de fonderie à base de fer et de carbone, le carbone se présentant principalement sous forme de

particules de graphite sphéroïdal, sujet à un traitement de trempe étagée en vue de produire une matrice

ausferritique

NOTE La fonte ausferritique à graphite sphéroïdal est aussi appelée fonte bainitique (ADI).

3.2

traitement de sphéroïdisation du graphite

procédé qui fait entrer la fonte liquide en contact avec une substance, pour produire du graphite sous forme

sphéroïdale au cours de la solidification

3.3

trempe étagée de la fonte ausferritique à graphite sphéroïdal

processus de traitement thermique consistant à chauffer les pièces moulées au-dessus de la température A

C1

(à laquelle l'austénite commence à se former pendant le chauffage), puis à les refroidir à une vitesse

suffisante pour éviter la formation de perlite et enfin à les maintenir à une température (située au-dessus du

domaine de la martensite) pendant une durée suffisante pour transformer la matrice en vue d'obtenir les

caractéristiques souhaitées

NOTE Ce processus doit produire une microstructure à prédominance de ferrite et d'austénite résiduelle. Cette

microstructure est appelée ausferrite.

3.4

épaisseur de paroi déterminante

section de la pièce moulée, convenue entre l'acheteur et le fabricant, pour laquelle les caractéristiques

déterminées s'appliquent

NOTE L'épaisseur de paroi déterminante peut être associée à une plage de sections de pièce et/ou à un type et à

une taille d'échantillon selon le Tableau 3. L'association est faite en prenant en compte les conditions de refroidissement

pendant la solidification et le traitement thermique.

4 Désignation

Le matériau doit être désigné selon l'ISO/TR 15931.

L'Annexe J fournit une sélection de références croisées approximatives des désignations des nuances de la

présente Norme internationales à des nuances normalisées de normes EN, ASTM, JIS et SAE.

5 Informations à la commande

Les informations suivantes doivent être fournies par l'acheteur:

a) la désignation complète du matériau;

b) toutes les exigences particulières.

Tous les accords entre l'acheteur et le fabricant doivent être passés au moment de l'acceptation de la

commande.

2 © ISO 2005 – Tous droits réservés

---------------------- Page: 8 ----------------------

ISO 17804:2005(F)

6 Fabrication

La technique de fabrication de la fonte ausferritique à graphite sphéroïdal, sa composition chimique, ainsi que

les différents types de traitements thermiques, doivent être laissés à la discrétion du fabricant, qui doit

s'assurer que le procédé de moulage et le traitement thermique sont menés selon les mêmes paramètres de

procédé que les pièces prototypes approuvées.

7 Exigences

7.1 Généralités

Les valeurs des caractéristiques de ces matériaux s'appliquent à des pièces moulées dans des moules en

sable ou dans des moules de comportement thermique comparable. Soumises à des amendements à

convenir à la commande, elles peuvent s'appliquer à des moulages obtenus avec d'autres méthodes de

fabrication.

La désignation du matériau est basée sur les caractéristiques mécaniques minimales obtenues sur des

échantillons coulés à part ou attenants moulés dans un moule en sable ou dans un moule ayant un

comportement thermique équivalent, correspondant à une épaisseur de paroi déterminante

12,5 mm < t u 30 mm, telle que donnée dans le Tableau 1.

NOTE Les caractéristiques mécaniques des éprouvettes de dissection sont affectées non seulement par les

propriétés du matériau (objet de la présente Norme internationale), mais aussi par la santé locale de la pièce moulée (qui

n'est pas l'objet de la présente Norme internationale). Les essais de traction nécessitent des éprouvettes saines afin de

garantir un effort rigoureusement axial pendant l'essai.

7.2 Éprouvettes usinées sur échantillons coulés à part et échantillons attenants

7.2.1 Généralités

Les caractéristiques mécaniques de la fonte ausferritique à graphite sphéroïdal doivent être conformes aux

spécifications du Tableau 1 et, le cas échéant, être en accord avec les exigences données en 7.2.2.

7.2.2 Essai de flexion par choc

Les valeurs d'énergie de choc données au Tableau 2 à température ambiante, le cas échéant, ne doivent être

déterminées que si cela a été spécifié par l'acheteur au moment de l'acceptation de la commande.

7.3 Éprouvettes usinées à partir d'échantillons prélevés de la pièce moulée

Si cela s'applique, le fabricant et l'acheteur doivent convenir

⎯ du ou des emplacements de la pièce moulée où le ou les échantillons doivent être prélevés;

⎯ des caractéristiques mécaniques qui doivent être mesurées;

⎯ des valeurs minimales (ou de la plage permise) de ces caractéristiques mécaniques (pour information,

voir Annexe E).

NOTE 1 Les caractéristiques des pièces moulées ne sont pas uniformes et dépendent de la complexité des pièces

moulées et des variations de leur épaisseur.

NOTE 2 Les Tableaux 1 et 2 peuvent être utilisés comme guide pour les caractéristiques mécaniques probables de la

pièce moulée. Ces caractéristiques peuvent être égales ou inférieures à celles données dans ces tableaux.

© ISO 2005 – Tous droits réservés 3

---------------------- Page: 9 ----------------------

ISO 17804:2005(F)

Tableau 1 — Caractéristiques mécaniques mesurées sur des éprouvettes usinées dans des

échantillons coulés à part ou attenants [1]

Épaisseur de

Limite

paroi Résistance à la

conventionnelle Allongement

déterminante de traction

d'élasticité

la pièce moulée

Désignation du matériau

t R R A

m p0,2

2 2

mm N/mm N/mm %

min. min. min.

t u 30 800 10

ISO 17804/JS/800-10

30 < t u 60 750 500 6

ISO 17804/JS/800-10RT

60 < t u 100 720 5

t u 30 900 8

ISO 17804/JS/900-8 30 < t u 60 850 600 5

60 < t u 100 820 4

t u 30 1 050 6

ISO 17804/JS/1050-6 30 < t u 60 1 000 700 4

60 < t u 100 970 3

t u 30 1 200 3

ISO 17804/JS/1200-3 30 < t u 60 1 170 850 2

60 < t u 100 1 140 1

t u 30 1 400 1 100 1

ISO 17804/JS/1400-1 30 < t u 60 1 170

À convenir entre le fabricant et

l'acheteur.

60 < t u 100 1 140

NOTE 1 Les caractéristiques des pièces ne sont pas uniformes à cause de leur complexité et de leur variation d'épaisseur.

NOTE 2 Avec le traitement thermique approprié, les valeurs de limite conventionnelle d'élasticité à 0,2 % spécifiées dans le présent

tableau peuvent être maintenues. Toutefois, avec une augmentation de l'épaisseur de paroi, la résistance à la traction et l'allongement

vont diminuer.

2

NOTE 3 1 N/mm = 1 MPa.

NOTE 4 Si le type d'échantillon est à spécifier, une «/» est ajoutée à la désignation, suivie par une lettre indiquant le type

d'échantillon:

— S pour un échantillon coulé à part;

— U pour un échantillon attenant.

Tableau 2 — Valeurs minimales d'énergie de choc mesurées sur éprouvettes entaillées en V, usinées à

partir d'échantillons coulés à part ou attenants [1]

Épaisseur de paroi

Valeurs minimales de résistance à la flexion par choc

déterminante de la pièce

en joules à température ambiante (23 ± 5) °C

moulée

Désignation du matériau

t Valeur moyenne de 3 essais Valeur individuelle

mm J J

t u 30 10 9

ISO 17804/JS/800-10RT 30 < t u 60 9 8

60 < t u 100 8 7

NOTE Si le type d'échantillon est à spécifier, une «/» est ajoutée à la désignation, suivie par une lettre indiquant le type

d'échantillon:

— S pour un échantillon coulé à part;

— U pour un échantillon attenant.

4 © ISO 2005 – Tous droits réservés

---------------------- Page: 10 ----------------------

ISO 17804:2005(F)

7.4 Dureté

Des valeurs indicatives pour les plages de dureté des nuances de matériaux sont données dans l'Annexe C.

7.5 Structure du graphite

La structure du graphite doit être essentiellement de formes V et VI, conformément à l'ISO 945. On peut se

mettre d'accord au moment de l'acceptation de la commande, sur une définition plus précise.

Cette structure doit être confirmée soit par examen métallographique, soit par des méthodes d'essais non

destructifs. En cas de litige, les résultats de l'examen microscopique doivent prévaloir.

Des informations complémentaires concernant la nodularité sont données dans l'Annexe H.

7.6 Structure de la matrice

La structure de la matrice des différentes nuances de fonte ausferritique à graphite sphéroïdal est composée

majoritairement de ferrite et d'austénite, structure également appelée ausferrite. D'autres constituants de la

matrice (par exemple martensite, carbures) peuvent se présenter à un niveau qui n'affectera pas les

caractéristiques mécaniques exigées.

La vitesse de refroidissement dans certaines sections peut ne pas être suffisante pour éviter la formation de

perlite ou d'autres constituants apparaissant à haute température. Dans de tels cas, les quantités maximales

acceptables de ces microconstituants, leurs emplacements dans la pièce et les caractéristiques mécaniques à

ces emplacements peuvent faire l'objet d'un accord entre l'acheteur et le fabricant.

Une méthode indirecte pour déterminer si la microstructure exigée après le traitement thermique a été

obtenue est l'essai de choc sur éprouvettes Charpy non entaillées.

Les valeurs minimales d'énergie de choc à obtenir et les détails de l'éprouvette non entaillée Charpy sont

donnés dans l'Annexe F.

8 Échantillonnage

8.1 Généralités

On doit faire des échantillons pour représenter les pièces fabriquées.

Les échantillons doivent être fabriqués à partir des mêmes matériaux que ceux utilisés pour fabriquer les

pièces qu'ils représentent.

Les mêmes procédés de fusion et de traitement thermique doivent être mis en œuvre.

Différents types d'échantillons peuvent être utilisés (échantillons coulés à part, échantillons attenants,

échantillons découpés dans une pièce moulée), suivant la masse et l'épaisseur de paroi de la pièce moulée

(voir Tableau 3).

Les éprouvettes destinées aux essais de traction et d'énergie de choc doivent être usinées dans les

échantillons après le traitement thermique.

8.2 Échantillons coulés à part

8.2.1 Fréquence et nombre d'essais

Des échantillons représentatifs du matériau doivent être réalisés à une fréquence conforme aux procédures

d'assurance qualité en fabrication utilisées par le fabricant.

© ISO 2005 – Tous droits réservés 5

---------------------- Page: 11 ----------------------

ISO 17804:2005(F)

En l'absence d'une procédure d'assurance qualité en fabrication ou de tout autre accord entre le fabricant et

l'acheteur, un minimum d'un échantillon pour l'essai de traction doit être fait pour confirmer la nuance du

matériau à une fréquence qui doit avoir été convenue entre l'acheteur et le fabricant.

Quand des essais de flexion par choc sont requis, il faut réaliser les échantillons à une fréquence à convenir

entre le fabricant et l'acheteur.

8.2.2 Échantillons et éprouvettes

Les échantillons doivent être coulés à part dans des moules en sable, en même temps que les pièces

moulées et dans des conditions de fabrication représentatives.

Les moules utilisés pour couler les échantillons coulés à part doivent avoir un comportement thermique

comparable à celui du matériau de moulage utilisé pour couler les pièces moulées.

L'échantillon doit satisfaire aux exigences de l'une des Figures 1, 2 ou 3.

Les échantillons doivent être retirés du moule à une température similaire à celle des pièces moulées.

Si le traitement de sphéroïdisation du graphite est effectué dans le moule (procédé in-mould), les échantillons

peuvent être

⎯ soit coulés dans le même moule que les pièces moulées, avec un système de remplissage commun,

⎯ soit coulés à part et en utilisant la même méthode de traitement que celle utilisée pour produire les pièces

moulées.

Les échantillons doivent recevoir le même traitement thermique, que les pièces moulées qu'ils représentent.

L'éprouvette de traction est représentée en Figure 5. Le cas échéant, l'éprouvette de flexion par choc

représentée en Figure 6 doit être usinée à partir d'un échantillon selon les Figures 1 et 2 (parties hachurées)

ou d'un échantillon selon la Figure 3.

Sauf accord contraire, le choix est laissé à la discrétion du fabricant.

8.3 Échantillons attenants

8.3.1 Fréquence et nombre d'essais

Les échantillons attenants sont représentatifs des pièces moulées auxquelles ils sont attachés ainsi que de

toutes les autres pièces moulées d'épaisseur de paroi déterminante similaire, provenant de la même coulée et

du même lot de traitement thermique.

Les échantillons attenants doivent être fabriqués conformément aux procédures d'assurance qualité en

fabrication utilisées par le fabricant.

En l'absence d'une procédure d'assurance qualité en cours ou de tout autre accord entre l'acheteur et le

fabricant, un minimum de 1 essai de traction doit être effectué afin de confirmer le matériau, à une fréquence

qui doit avoir été convenue entre le fabricant et l'acheteur.

Quand des essais de flexion par choc sont requis, il faut réaliser des échantillons à une fréquence à convenir

entre le fabricant et l'acheteur.

8.3.2 Échantillons et éprouvettes

Les échantillons sur lesquels sont prélevées les éprouvettes pour les essais de traction et/ou de flexion par

choc sont attenants aux pièces moulées ou coulés côte à côte avec la pièce moulée, avec un système de

remplissage commun.

6 © ISO 2005 – Tous droits réservés

---------------------- Page: 12 ----------------------

ISO 17804:2005(F)

Dans le cas d'une série de pièces moulées produites à partir d'une même poche de coulée, il faut couler un

échantillon attenant à la pièce moulée ou coulé côte à côte avec elle, au minimum pour le dernier moule

rempli.

Les éprouvettes doivent répondre aux exigences des Figures 1, 2, 3 ou 4.

Lorsque la masse de la pièce moulée dépasse 2 000 kg et son épaisseur 100 mm, il convient d'utiliser de

préférence un échantillon attenant aux pièces; les dimensions de l'échantillon attenant aux pièces doivent être

convenues entre le fabricant et l'acheteur au moment de l'acceptation de la commande.

Les échantillons doivent avoir la forme générale indiquée à la Figure 4 et les dimensions indiquées sur celle-ci.

Il doit y avoir un accord, au moment de l'acceptation de la commande, entre l'acheteur et le fabricant, sur

l'emplacement des échantillons attenants, prenant en compte la forme de la pièce moulée et le système de

remplissage, afin d'éviter tout effet défavorable du métal adjacent sur les caractéristiques.

Tous les échantillons doivent être marqués de manière adéquate de façon à garantir la traçabilité complète

des pièces moulées qu'ils représentent.

L'éprouvette de traction illustrée à la Figure 5 et, si applicable, l'éprouvette de flexion par choc montrée à la

Figure 6 doivent être usinées à partir d'un échantillon tel que celui des Figures 1 et 2 (partie hachurée) ou à

partir des échantillons des Figures 3 ou 4. Sauf accord contraire, le choix est laissé à la discrétion du fabricant.

Tableau 3 — Types d'échantillons coulés à part ou d'échantillons attenants et dimensions des

éprouvettes de traction en relation avec l'épaisseur de paroi déterminante

Diamètre de

Épaisseur de paroi préférence de

Type d'échantillon attenant

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.